Betunes

Ya se ha dicho que los betunes son compuestos, en general, más complicados que los morteros, y que sustituían á éstos en algunas aplicaciones, pudiéndose emplear con el mismo objeto ú otros análogos.

Para su estudio clasificaremos los betunes en calizos, metálicos, asfálticos, resinosos y varios, incluyendo bajo esta última denominación á los de variada composición, que son difíciles de clasificar en los grupos anteriores.

BETUNES CALIZOS

Llamaremos betunes calizos aquellos en cuya composición entre la cal, ya apagada en polvo como en los morteros, ya lo esté en leche, aceite, cera, etc.

Entre los muchos betunes de esta clase que pueden encontrarse en los tratados de Construcción, sólo nos ocuparemos del betún Vauban, del de Loriot, del zulaque y del betún ordinario.

Betún de Vauban.—

Se prepara este betún batiendo 2 partes en volumen de polvo de teja ó puzolana, pasado por tamiz, con 5 ó 6 partes de cal apagada en aceite de linaza, durante cinco ó seis horas; dejando reposar la mezcla durante una noche y volviendo á batirla al día siguiente durante media hora antes de su empleo. Este betún se usa con éxito para enlucir el interior de depósitos de agua, siempre que se extienda por capas de tres á cuatro milímetros de espesor y se deje secar cada una tres ó cuatro días antes de aplicar otra.

Betún de Loriot.—

Para preparar este betún se mezclan en una artesa ó cubo 3 partes en volumen de cal apagada en polvo y 4 de agua, que se baten con la paleta hasta formar una pasta sin grumos. Conseguido esto, se agregan 16 partes de grava silícea en polvo ó de tejas molidas, ó una mezcla de estas dos substancias, y se bate de nuevo perfectamente el conjunto. En el momento de emplear el betún se incorpora lo mejor posible una parte de cal viva pulverizada recién obtenida.

Zulaque.—

Se prepara el zulaque batiendo un pie cúbico (22 litros) de cal viva cernida y media arroba (5Kg,75) de aceite de sardinas, y en su defecto, de atún; formada la pasta, se adiciona y macera con fuerza haciendo uso de un pisón de cuña 0,1 de pie cúbico (2 litros) de estopa picada. Este betún, al que algunas veces se añaden algunas escorias de fragua, se emplea para tapar las grietas de las cañerías y para rejuntar sillares que estén debajo del agua, como se ha hecho en las murallas de Cádiz.

Betún Ordinario.—

El betún ordinario se prepara mezclando con aceite de linaza una parte en volumen de cal hidráulica, 2 partes de teja en polvo y media de limaduras de hierro. Este betún se emplea para empotrar metales en fábricas, y su fraguado se explica por el de la pasta puzolánica de que se compone, contribuyendo al buen éxito el hierro al oxidarse y aumentar de volumen.

BETUNES METALICOS

En la composición de los betunes metálicos es uno de los ingredientes esenciales alguno de los metales usuales ó de sus óxidos. Entre las muchas recetas que de ellos existen, sólo se darán á conocer las correspondientes al betún de Dihl, al de limaduras, al Serbat, al betún de hierro y al de oxicloruro de zinc.

Betún de Dihl.—

La receta que da Claudel para la obtención de este betún consiste en mezclar 92 partes en volumen de polvos de restos de porcelana con 8 de litargirio y amasar el resultado con 25 litros de aceite de linaza ó nueces. El betún Dihl se usa para rejuntar losas en sitios húmedos y enlucir los paramentos de sillería que se hayan de pintar al óleo y estar expuestos al aire del mar.

Betún de limaduras.—

Se prepara este betún dejando en infusión, durante veinticuatro horas, 12 kilogramos de limaduras de hierro, ó de hierro y cobre, en 2 litros de vinagre y medio litro de orines, y añadiendo después 4 ajos y lKg,50 de sal común. Su endurecimiento parece debido á la formación de un acetato doble de hierro y amonio, contribuyendo al resultado la oxidación del hierro, por lo cual es preciso asegurarse antes de su empleo que el hierro no está oxidado. El betún de limaduras es uno de los muchos betunes de fontanero que se conocen.

Betún de Serbat.—

Para preparar este betún se mezclan y muelen 36 partes de aceite de linaza, 100 partes de óxido de zinc y otras 100 partes de sulfato de plomo; al conjunto se agrega, poco á poco, comprimiendo fuertemente la mezcla con pisones, óxido de hierro y de manganeso hasta completar otras 100 partes de cada uno. Este betún es otro de los betunes de fontanero, y no se debe emplear más que cuando la pasta comprimida con los dedos se arrolle sin agrietarse.

Betún de hierro. -

El betún de hierro, que se emplea para empotrar piezas de hierro en las fabricas de sillería y para calafatear las juntas de las calderas, se prepara mezclando de 50 á 100 partes de limaduras de hierro con una parte de sal amoníaco. Para servirse de él se humedece; pero hay que tener mucho cuidado en no agregarle azufre, porque los resultados serían funestos.

Betún de oxicloruro de zinc.—

Este betún, llamado cemento por su inventor Sorel, se prepara desliendo óxido de zinc en una disolución de cloruro del mismo metal á 50° del areómetro de Baumé, á la que se agrega el 3 por 100 de bórax para que el cemento fragüe con menos rapidez. Este betún se hace más duro que la caliza compacta, resiste perfectamente á las variaciones de temperatura y humedad y los ácidos le atacan con mucha lentitud. El betún de Sorel se aplica para construir losas artificiales de mosaico, vaciar objetos de arte, cuya forma reproduce con mucha limpieza, y para asegurar el empotramiento de metales en fábricas; pero en este último caso es indispensable agregarle arena y limaduras de hierro.

BETUNES VARIOS

Entre los betunes varios, sólo se indicarán los de más frecuente uso, como .son el betún de vidriero, el de carpintero, el de cantero, el de gutapercha y el hidrófugo.

Betún de vidriero.—

Este betún, llamado ordinariamente masilla de vidriero, se prepara mezclando tres partes de creta con una de albayalde ó blanco de zinc. Un kilogramo de la mezcla se muele y bate perfectamente con 18 ó 20 decagramos de aceite de linaza, y al ir á emplear la masilla se reblandece frotándola con las manos. Este betún se usa para unir los cristales á las vidrieras.

Betún de carpintero, —

El betún de carpintero se emplea para tapar las grietas de la madera, los huecos de los nudos, las agusanaduras, etc., antes de pintarla, extendiéndolo con una espátula ó cuchillo flexible. Este betún se prepara mezclando ocre, albayalde, creta y aceite de linaza, en proporciones variables, según el color que sobre la madera se va á aplicar.

Betún de cantero.—

En las canteras se emplea para disimular los defectos de las piedras y pegar las saltaduras un betún que se prepara fundiendo una parte de cera y dos de colofonia, y agregando á esta mezcla polvo de la misma piedra molido. Este betún se conserva en barritas y se aplica en caliente.

El betún cuya preparación se acaba de decir pertenece al grupo de betunes de fuego ó gabarros, de los que hay muchas recetas, siendo una de las más empleadas la correspondiente al betún que se prepara mezclando en caliente, hasta formar pasta, una parte de azufre, dos de resina y una de cera blanca, y agregando polvo de la piedra que se trata de arreglar.

Betún de gutapercha. -

El betún de gutapercha se compone de gutapercha mezclada en proporciones variables con resina, litargirio y vidrio, arena, esmeril, piedra pómez ó cualquier otra materia dura é inalterable. Este betún no se agrieta, se conserva bien en contacto del agua, soporta perfectamente las variaciones de temperatura y no es atacable por los ácidos, siendo además impermeable y algo elástico, gracias á la gutapercha, que es la base del betún. Se emplea esta composición para unir los cristales á las vidrieras, tomar las grietas de los entarimados de madera, etc.

Betún hidrófugo.—

Los enlucidos hidrófugos se aplican á las paredes y maderas que convenga secar antes de pintarlas. Entre las muchas composiciones que se emplean con este objeto, conviene citar el betún de Machabée, que no sólo se emplea con aquel objeto, sino con los de preservar á los hierros de la oxidación, empotrarlos en las fábricas y unir tubos de hierro fundido.

Las proporciones en peso de las diversas substancias que forman este betún, aunque variables según sus aplicaciones, son por término medio las siguientes:

Pez de Burdeos............................................. 60

Galipodio..................................................... 2

Betún de Bastennes...................................... 19

Cera............................................................. 4

Sebo de Rusia.............................................. 3

Cal hidráulica apagada en polvo................... 6

Cemento romano.......................................... 6

BETUNES ASFALTICOS

El asfalto es el carbonato calcico bituminoso, ó sea la caliza impregnada de betún.

Los betunes minerales son cuerpos de composición variable formados principalmente de un hidrocarburo (CmHn), variando su naturaleza con la composición de aquél. Los betunes se encuentran en la naturaleza puros ó mezclados con otras substancias, y los hay líquidos, viscosos ó sólidos, de los que son ejemplo respectivo la nafta ó petróleo, la malta ó pisasfalto y el betún de Judea, que flota en las aguas del mar Muerto.

Las materias impregnadas por los betunes son unas veces terreas, como ocurre en el lago de la Pez, en la Isla de la Trinidad; otras, materias cuarzosas, como las arenas bituminosas de Clermont, y con más frecuencia y abundancia calizas.

Propiedades del asfalto.—

La roca asfáltica es unas veces de color negro y otras de color de chocolate, siendo por lo general más negra cuanto más rica es en betún. Cuando es rica en betún se rompe difícilmente con el martillo, si la temperatura es superior á 20°, pues se aplasta antes de romperse y sólo se puede dividir con cuñas; pero si la temperatura es inferior á 20° se rompe con facilidad con el martillo. Las rocas pobres en betún se rompen con la misma facilidad en invierno que en verano. La composición química de los asfaltos varía de 86 á 96 por 100 de carbonato calcico puro y de 14 á 4 por 100 de betún, llamándose rocas ricas aquellas en que la proporción de betún es superior al 7 por 100, y rocas pobres en las que ocurre lo contrario.

El asfalto se parece en su aspecto al algez (piedra de yeso) y en su color al chocolate, con el que presenta más semejanza, si uno y otro se han cortado, por el aspecto blanquecino y al misino tiempo coloreado.

La densidad del asfalto varía de 2,1 á 2,3; su grano es fino, y cuando se examina con atención la estructura de la roca, se observa que cada grano de caliza está rodeado por una capa de betún, por la que cada grano está separado de sus inmediatos y aglomerados entre sí.

Clasificación.—

Las rocas asfálticas, según su empleo, se clasifican en rocas que se pueden usar en el asfalto comprimido, en el que se emplean en su estado natural, y rocas sólo apropiadas para el asfalto fundido, que se llaman impropiamente betunes. Debiéndose advertir que todas las rocas que se emplean en el asfalto comprimido pueden usarse en el asfalto fundido.

Para que una roca asfáltica pueda usarse en la fabricación del asfalto comprimido, es necesario que el carbonato calcico sea muy puro, muy fino, regularmente impregnado de betún, de un modo homogéneo, para lo cual ha de carecer de partes blancas y de cristalizaciones; que contenga la menor cantidad posible de sales de hierro y en ningún caso una proporción mayor del 1 por 100, por ser este elemento muy peligroso; que el betún que impregne la roca se ablande á una temperatura de 20 grados centígrados y no lo funda hasta 60 grados, debiendo además á cero grados ser tenaz y romperse difícilmente, pues si no reúne todas estas propiedades se ablandaría demasiado en verano, ó se agrietaría y quebraría en invierno; y además que contenga las menores proporciones posibles de sílice y arcilla.

Las rocas que no reúnan todas estas condiciones no deben emplearse en el asfalto comprimido y deben usarse sólo en el fundido, á no ser que el betún que forma parte de ellas sea demasiado volátil á la temperatura de fusión del asfalto, en cuyo caso no tienen aplicación; sin que esto quiera decir que la roca que tenga las propiedades antes citadas sea aplicable desde luego á la fabricación del asfalto comprimido, donde sólo deben emplearse las suficientemente conocidas ó aquellas que den buenos resultados en los ensayos de que luego se hablará.

Extracción de la roca.—

El asfalto puede extraerse á cielo abierto ó en galería, según se presente su yacimiento, siendo más ventajoso emplear el primer procedimiento cuando es practicable económicamente. Para ello se descubre enteramente la capa de asfalto y se la desembaraza de todas las materias que pudieran alterar su calidad; en resumen, que se hace el desbrozo de cantera, haciéndose la verdadera explotación de la misma por los procedimientos generales, ya se encuentre la cantera fuera ó debajo del agua, sin más variaciones que las que aconséje la naturaleza del material. En la explotación de terrenos asfálticos conviene obtener pedazos de algún volumen y no trozos pequeños, porque estos últimos necesitan una limpieza exagerada y su clasificación por gruesos y calidades es penosa, además de que fácilmente recogen materias extrañas que las hacen no aplicables para el asfalto comprimido. La explotación, sobre todo á cielo abierto, es más conveniente hacerla en invierno que en verano, porque saltan mejor las piedras y no se embotan tanto las herramientas como cuando está el betún correoso. Cuando la explotación se hace en galería hay que tener en cuenta que la roca asfáltica es menos resistente que la caliza, y, por consiguiente, que los vanos han de ser menores y los pilares de mayor sección cuanto más rica en betún sea la roca, á no ser que se haga uso de entibaciones, que serán más resistentes cuanto mayor sea la proporción de betún.

Propiedades del betún.—

Para la fabricación del asfalto fundido es necesario agregar en algunas ocasiones betún natural, por lo que conviene conocer sus propiedades. Un buen betún debe tener color negro con reflejos rosa pálido, cuando se examina en su fractura; ablandarse, pero no fundirse, de 15° á 20°, y ser fibroso á cero grados sin romperse como una materia seca; no debe fundirse por bajo de 50°, y en este estado una gota tomada con el dedo ó con una espátula debe extenderse en hilo de grueso uniforme; si se toma una porción á 40°, debe poder estirarse por su propio peso en hilo terminado en punta, de grueso constantemente decreciente; pues si se observan gruesos crecientes en el segundo experimento ó aumentos de grueso en el primero, es evidente la presencia de materias extrañas.

Su fractura es concoidea, y su densidad debe oscilar entre 1,02 y 1,03; pues si es menor, los asfaltos serán quebradizos en invierno y blandos en verano. Su olor cuando se caliente á 150° debe ser dulce y agradable, aunque á mayor temperatura (200°) su olor sea desagradable por la destilación de ciertas esencias; á mayor temperatura los productos de la destilación darán vapores más acres cada vez y la brea acabará por inflamarse. El olor de una buena brea es tan característico, que para reconocerla bastará calentar una pequeña porción en una pala, y su pureza se determinará disolviendo el betún en sulfuro de carbono y ensayando el residuo como en el caso de un asfalto.

Los betunes que se agreguen á las calizas bituminosas deben ser de la misma naturaleza que el que impregne su caliza; pero no siempre es posible emplearlo, siendo necesario cuando esto ocurra acudir á los betunes artificiales. El betún que se obtiene por una mezcla de 70 por 100 de brea de Trinidad y 30 por 100 de alquitrán de esquisto de Autun, es uno de los mejores y de propiedades parecidas al betún de los asfaltos de Val-de-Travers, Seyssel y Sicilia. La brea de Trinidad se extrae de algunos lagos desecados llenos de esta substancia en alguna erupción volcánica que se encuentran en la isla de Trinidad, de donde toman su nombre; en estado nativo tiene gran cantidad de ganga arcillosa, restos de plantas, etc., y su color es amarillo ó rojizo con vetas negras; pero se emplea purificado y libre de las materias extrañas hasta que entren en menos proporción que el 20 por 100.

El alquitrán de esquisto se extrae en Autun y sus cercanías, destilando los esquistos bituminosos, muy abundantes en la localidad. Cuando se destilan á 200° los esquistos bituminosos, se obtienen aceites pesados y aceites ligeros, y el conjunto de esta destilación se llama alquitrán de esquisto, que no es otra cosa que un hidrocarburo fusible de 20° á 25°.

Extracción del betún.—

Ya hemos dicho que el betún que se debe agregar con preferencia á las rocas asfálticas es el que se obtiene de otras porciones de la misma roca; así es que conviene saberlo obtener. Para aislar el betún de una roca asfáltica, basta someterla á la acción del agua hirviendo y agitar la masa hasta que aparezca en la superficie la brea en forma de espuma, que se recoge á medida que se forma, mientras se depositan en el fondo de la caldera la caliza y las materias que impurifican al asfalto. El betún obtenido por este procedimiento contiene aún materias extrañas; pero se puede purificar tratándolo nuevamente por agua hirviendo, lo que no tiene más inconveniente que el producto resulta algo más costoso, no sólo por el aumento de mano de obra, sino también por la pérdida de betún.

El procedimiento que antecede, si bien es el más económico, no se puede emplear más que cuando las substancias impregnadas de betún lo contengan en una proporción del 8 al 14 por 100, pues el resultado obtenido sólo es de la mitad de esas cantidades. Cuando el asfalto es poco rico en betún, se separa de la caliza disolviéndolo en sulfuro de carbono, del que se separa por la evaporación del disolvente, que se recoge para una nueva operación. Este procedimiento no tiene más inconveniente que el que, siendo inflamables los vapores de sulfuro de carbono, su manejo es algo expuesto. El betún que se emplea en la fabricación del asfalto fundido puede obtenerse también, y así se hace de ordinario, de las molasas impregnadas del mismo betún que las calizas ó de éstas cuando, por tener gran cantidad de betún, no se pueden emplear en la fabricación del asfalto comprimido. Cuando esto ocurre, suele hacerse la extracción colocando la caliza ó molasa asfáltica en cilindros de hierro herméticamente cerrados, que sólo tienen una puerta en la proximidad de una de las bases; la carga se hace deslizar al otro extremo y se coloca el cilindro en un horno ligeramente inclinado, de modo que la puerta esté en la parte más baja; cuando se calienta el cilindro se recoge el betún por la puerta antes indicada. Este sistema, aunque económico, desaprovecha mucho betún y sólo se puede aplicar, como antes se ha dicho, á rocas muy ricas.

Por último, en algunas canteras de asfalto se encuentran grandes ó pequeñas cavidades llenas del betún que impregna la roca, y claro está que cuando esto ocurra debe aprovecharse.

Fabricación de la brea.—

Con la brea de Trinidad y el alquitrán de esquisto Autun se puede obtener una buena brea para la obtención del asfalto fundido, pero para que esto ocurra es necesario que la preparación sea conveniente. La fabricación de la brea se hace en una caldera análoga á la empleada en la formación de los panes asfálticos (que luego se describirá), de la que sólo se diferencia en estar revestida exteriormente de ladrillos refractarios para hacer más uniforme la repartición de calor; en ir provista de una llave para la salida de la brea fundida, colocada 15 centímetros sobre el fondo para dejar espacio para el depósito de la arcilla que acompaña á la brea de Trinidad, y en tener alzas ó compuertas destinadas á combatir un peligro en la fabricación.

En esta caldera se funden 2.100 kilogramos de brea de Trinidad y 900 kilogramos de alquitrán de esquisto puro de Autun, de los cuales sólo se obtiene 2.500 kilogramos próximamente de brea, con un 20 á 25 por 100 de arcilla muy fina, por perderse el resto en arcilla depositada (8 por 100) y el 10 por 100 en la evaporación del agua y materias adheridas y volatilizadas. Fundidos 1.000 kilogramos de brea de Trinidad, se agrega el resto, que se funde igualmente, y se agrega la mitad del alquitrán de esquisto, que se mezcla durante una hora por lo menos con la brea, agregando después por pequeñas dosis el resto del esquisto, que suele contener agua, y al elevarse su temperatura puede dar lugar á una ebullición tumultuosa, que se evita, ó por lo menos se disminuye, con las alzas, y una violenta agitación de la masa, que favorece no sólo la salida del agua, sino también la de las substancias volátiles que la brea pudiera contener. Cuando la brea y el alquitrán están bien mezclados y calentados, lo que se reconoce por la formación de humos blancos en la superficie del líquido, se retira el fuego, por bastar el calor absorbido por la camisa de ladrillos refractarios para mantener el líquido á la temperatura alcanzada, y cesa la remoción. En este estado, la operación se suspende durante dos horas para facilitar el depósito de las materias extrañas que contiene el betún de Trinidad, y después de este tiempo se extrae la materia fundida por la llave de que está provista la caldera, llevándola por tubos ó regueras á fosas ó cajas donde se enfría.

La temperatura á que se extrae la brea es de 180° á 160°, á la que empiezan á formarse los vapores blancos de que hemos hablado, que aumentan con la temperatura. Hasta los 180°, los vapores tienen un olor agradable y no fatigan la respiración; á 200° empieza á descomponerse el betún y podría inflamarse; así es que no conviene pasar de los 180°.

La marcha del fuego tiene que ser muy regular, sobre todo desde el momento que se agrega el alquitrán, pues hay que procurar que sea el calor muy dulce para que el líquido no pase de 100°.

Las fosas ó cajas donde se enfría la brea tienen que estar perfectamente secas; porque de lo contrario, el agua entraría en ebullición y haría aumentar el volumen de la brea, que se saldría de los recipientes indicados. En el comercio se preíiere la brea enfriada en caja á la de losas.

Fabricación del asfalto comprimido.—

La fabricación del asfalto comprimido comprende cinco operaciones: 1.ª, elección y preparación de las rocas; 2.ª, machaqueo y pulverización de la piedra; 3.ª, cernido; 4.ª, dosificación de la mezcla; y 5.ª, caldeo.

1.ª Elección y preparación de las rocas.— La roca asfáltica de la cantera de donde se extrae se transporta á las fábricas, y allí se apilan las piedras en barracones ó tinglados cubiertos, para que pierdan por evaporación el agua de cantera y sean más fácilmente triturables; pero hay que tener especial cuidado en no formar montones muy altos, porque se aplastarían las piedras de las capas inferiores, y en disponer los cantos de modo que el aire circule con relativa facilidad. Después de secas las piedras se reducen á fragmentos de 3 ó 4 kilogramos de peso, con el auxilio de martillos ó cuñas, según la estación, y se escogen los trozos con cuidado para librarlos de las materias extrañas y de los cristales de carbonato calcico, debiendo desecharse los pedazos poco homogéneos ó los difícilmente limpiables, que se pueden emplear en el asfalto fundido.

En general es difícil que se pueda fabricar el asfalto comprimido con las rocas de una sola cantera, que de ordinario serán muy bituminosas ó, por el contrario, pobres; por eso conviene hacer mezclas de dos piedras bituminosas diferentes, una rica y otra pobre, en proporciones diversas según los casos, para conseguir que el conjunto tenga la cantidad de betún que se desee. Pero para que esta mezcla pueda hacerse en buenas condiciones es necesario que los betunes que impregnan á ambas tengan la misma densidad y los mismos grados de fusión y volatilización; debiendo desecharse aquellas cuyo betún sea quebradizo á baja temperatura ó que pierdan una parte de sus elementos á menos de 140°.

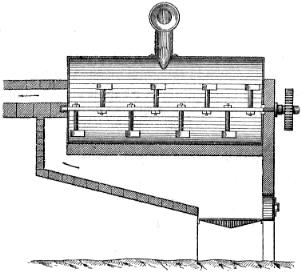

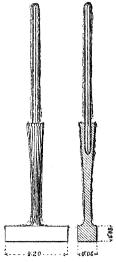

2.ª Machaqueo y pulverización de la piedra.— Extraída, seca y clasilicada la piedra asfáltica, hay que triturarla para formar el polvo asfáltico. La trituración se hace reduciendo la piedra á trozos de 0m,06 á 0m,08 de dimensión máxima, bien á mano con pisones, martillos ó almadenas, bien en cilindros acanalados como los explicados en la trituración de las calizas para la fabricación del portland artificial (fig. 18). Esta operación se hace con mucha más economía en invierno que en verano y produce una merma del 20 por 100.

La pulverización de las piedras trituradas puede hacerse reduciéndolas á pasta en los cilindros lisos explicados en el mismo lugar que los acanalados (fig. 19) cuando los cilindros dejan entre sí un espacio de 8 á 10 milímetros; procedimiento que da buenos resultados cuando las piedras son muy bituminosas, pero que exige llevar después la pasta á un triturador análogo al de Bourdais (fig. 20) para obtener un molido más lino. Este triturador puede emplearse para la pulverización sin hacer uso de los laminadores.

Para la pulverización de la piedra se puede también emplear un aparato formado por dos ó más ruedas de linterna colocada cada una en el interior de la que le precede y animadas de grandes velocidades de rotación en sentidos contrarios, que se llama triturador universal de Carr. Tanto esta máquina como la anterior funcionan mejor en invierno que en verano, y el máximo rendimiento se obtiene cuando la temperatura oscila de 10° á 12°; pues aunque pudiera creerse que operarían mejor á cero grados ó á una temperatura menor, no ocurre así, pues por efecto de la rápida corriente de aire que en los molinos se produce, se congela el agua de cantera que las piedras pudieran contener y se aglutina nuevamente el polvo.

Por último, para la pulverización de las piedras puede hacerse uso de los aparatos de molido explicados en la fabricación del cemento portland; pero casi todos ellos dan mal resultado con las rocas ricas en betún, por exigir gran número de paradas en la marcha del aparato, durante las cuales se quita del polvo aglutinado sobre sus distintas piezas.

3.ª Cernido.— El polvo asfáltico se pasa por cedazos análogos á los explicados en la fabricación del cemento portland, de los que sólo se diferencian en que las mallas tienen de 2,5 á 3 milímetros. Como el polvo asfáltico se adhiere á las telas metálicas y hace aumentar el diámetro de los hilos y disminuir por consiguiente la superficie de las mallas, conviene limpiarlas de cuando en cuando con un cepillo de hilos de hierro.

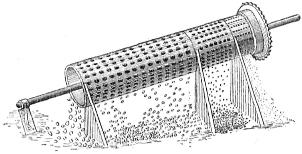

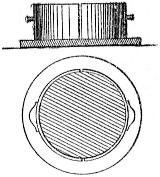

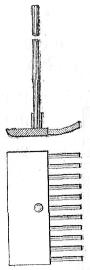

Para el cernido se puede emplear también el cedazo representado en la figura 51, que por lo general tiene forma cilindrica y se coloca horizontal ó ligeramente inclinado. Introducido el polvo de asfalto en las zarandas, va cayendo á través de la rejilla mientras gira el cilindro, y los pedazos más gruesos corren por dentro y á lo largo de él, saliendo por un extremo. Este aparato, aunque no en tan alto grado, tiene el mismo defecto que los anteriores y se atenúa de un modo análogo.

4.ª Dosificación de la mezcla.— La proporción de betún que da mejores resultados varía con el clima de la localidad y con las condiciones especiales de situación de la obra, y es un dato que sólo la práctica puede suministrar. En los países constantemente fríos convienen rocas asfálticas más ricas que en los países constantemente cálidos, y aquellos en que la temperatura oscila entre grandes límites son los que requieren más cuidados en la dosificación del betún, cuya proporción sólo puede variar entre límites muy próximos en cada caso. Los asfaltos ricos en betún, puestos en obra, cuando se eleva la temperatura, se ablandan y dificultan el tránsito, marcándose en ellos las llantas de las ruedas, los cascos de las caballerías y hasta los pies de los transeúntes, con lo que su aspecto desmerece y las condiciones del tránsito empeoran; además, por efecto de las vibraciones y de la resistencia que oponen á los movimientos de las ruedas, se ondulan y puede ocurrir que el grueso del asfalto no sea constante, ó que éste se desligue del macizo de apoyo. Los asfaltos pobres en betún, en los grandes fríos se agrietan y cuartean, y al pasar el agua de lluvia por estas fisuras, se filtra entre la capa de asfalto y el hormigón, que de ordinario se emplea debajo de él, separando ambas capas, por lo que resulta triturado el asfalto en el paso de los vehículos.

Las condiciones especiales del emplazamiento de la obra también influyen en la proporción de betún, que no es la misma para una obra expuesta á la intemperie, como una calle, por ejemplo, que para una obra interior, como el pavimento de un almacén. También varía, aun en el primer ejemplo, con la orientación y anchura de la calle; pues si ésta es estrecha y no llega á ella el sol por estar orientada de Norte á Sur, no necesitará la misma proporción de betún que si es ancha y está orientada de Este á Oeste.

Sólo repetidos ensayos en la localidad, ó en otra de condiciones climatológicas muy parecidas, pueden dar alguna seguridad en la proporción de betún necesaria en cada caso; pero obtenida esta cifra, la dosificación del betún es bien fácil. Ensayada químicamente cada una de las clases de piedra que se van á mezclar, y determinadas por tanto las proporciones de betún de las mismas, para obtener una mezcla que tenga un determinado tanto por ciento de betún, bastará calcular en qué proporción hay que mezclarlas, con lo que se obtiene la dosificación de la mezcla.

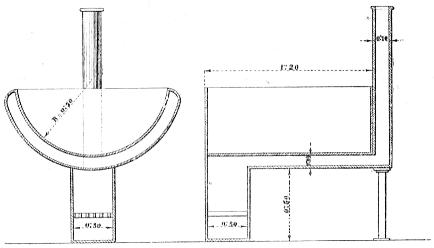

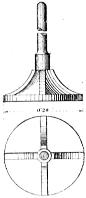

5.ª Caldeo.— Para calentar el polvo puede hacerse uso de los decrepitadores ó de los rotadores. Los decrepitadores se reducen á una caldera de palastro de la forma representada en la figura 52, que se calienta con combustible, por lo general de leña, que se coloca en un hogar, cuya disposición y marcha de humos puede verse en el dibujo. Transportado al pie de obra el decrepitador, y después de su instalación en el lugar más conveniente, se carga con 500 á 800 kilogramos de la mezcla de polvos de asfalto escogida como más conveniente, y se da fuego en el hogar. Mientras está encendido el hogar, hay que tener la precaución de remover constantemente el polvo, porque de lo contrario algunas partes podían quedar mucho tiempo en contacto del palastro y descomponerse; esta remoción la hacen operarios provistos de espetones, que se maniobran en la parte alta de la caldera. Cuando el polvo adquiere una temperatura de 100° próximamente, empieza la evaporación del agua; y mientras ésta dura, el aumento de temperatura del polvo se opera muy lentamente, por la pérdida de calor que acompaña á la evaporación; así es que hay que tener cuidado de no forzar la marcha del fuego, porque podría calentarse demasiado el palastro y descomponerse el asfalto en contacto con él.

Los operarios prácticos reconocen si la evaporación es abundante ó ha terminado ya por la impresión que los humos hacen sentir en la mano; pero, á falta de esta práctica, puede comprobarse, con sólo introducir en la caldera, sin tocar al polvo asfáltico, una pala previamente enfriada para que el vapor de agua se condense. Terminada la evaporación, el asfalto se calienta con rapidez, y hay que tener especial cuidado que no se eleve su temperatura hasta 150°, porque empieza la descomposición, y para evitarlo se maniobra convenientemente el fuego, llegando á cubrirlo con ceniza si la combustión fuera muy activa. Cuando el asfalto ha llegado á 140°, que es la temperatura conveniente para su empleo en obra, se retira el fuego y se saca el asfalto, que, bien se puede usar en seguida, ó conservarlo en zanjas cubiertas, donde conserva grado suficiente de calor, por ser muy mal conductor, como lo prueba el hecho de que una masa de media tonelada puesta en una zanja bien tapada durante doce horas, sólo había disminuido en su superficie de 8 á 10 grados centígrados, mientras el interior continuaba á 140°. En el caso de un enfriamiento excesivo en la superficie, basta quitar la capa envolvente en un espesor de 10 centímetros, y se puede emplear el resto sin inconveniente, aunque el asfalto hubiera estado fuera del horno doce horas. La temperatura más conveniente para el empleo del asfalto comprimido en calzadas es de 135° á 140° en verano, y de 150° á 145° en invierno; pero nunca se debe bajar de 120°, porque se aglutina muy mal y hay que trabajar con herramientas calentadas á la misma temperatura.

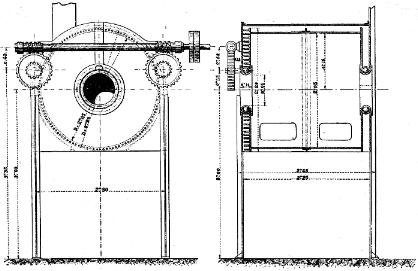

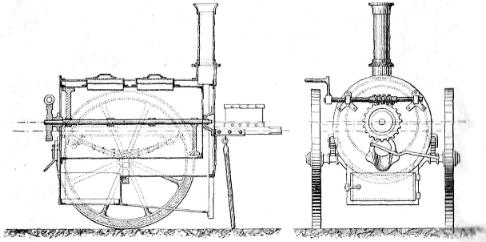

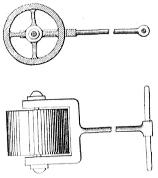

El rotador (fig. 53) se reduce á un cilindro de palastro de 2 metros de diámetro y de 2m,10 de longitud, cerrado por sus bases, menos en la parte central de cada una, por donde se hace la carga y se desprenden el vapor de agua y las substancias volátiles; y cerrado también lateralmente por una envolvente de palastro con dos aberturas y dos compuertas colocadas entre las mismas generatrices, que por su maniobra permiten sacar el asfalto calentado.

Este cilindro está montado en otro, que le envuelve, por el intermedio de cajas de bolas que permiten el giro del interior; el cilindro exterior presenta una amplia abertura en su parte inferior, donde puede ajustar la parte superior de un hogar móvil, y por donde pasa también el asfalto calentado, y va provisto de una chimenea. Este cilindro está montado sobre pies derechos de hierro, á una cierta altura, para que pueda disponerse por debajo de él el hogar móvil ó la vagoneta que ha de transportar el asfalto caliente.

El cilindro interior gira con una velocidad de un tercio de vuelta por minuto. El movimiento se comunica por un tornillo á dos ruedas montadas en el cilindro exterior, que arrastra en su movimiento dos piñones, que engranan en la misma rueda de lucerna, montada en el cilindro móvil.

Hecha la carga, que puede oscilar de 1.200 á 2.200 kilogramos, y colocado el hogar móvil, se pone en movimiento el aparato y se calienta el asfalto, pasando por las mismas fases que en el caso anterior. Cuando la temperatura es de 140°, se retira el hogar móvil, pues basta el calor absorbido por el rotador para conservar la temperatura; para el transporte se descarga el asfalto en un vehículo apropiado, que lo lleva al lugar de su empleo, y después de la descarga puede el rotador volver á funcionar.

Los vehículos destinados al transporte del asfalto pueden ser de hierro ó de madera forrada de palastro, pues los de madera sola tienen el inconveniente de que ésta se seca, y al verter el asfalto y limpiar la envolvente pueden arrastrarse astillas que perjudicarían al asfalto. Los que dan mejores resultados son de doble envolvente de hierro ó de hierro y madera, en que existe encerrada una capa de aire entre ambas, por ser los que mejor conservan el calor.

Asfalto fundido. -

Las operaciones que exige la fabricación del asfalto fundido son: 1.ª, elección de las rocas y su preparación; 2.ª, machaqueo y pulverización de la piedra; 3.ª, cernido; 4.ª, fabricación de panes alfálticos; y 5.ª, fabricación del asfalto fundido.

1.ª Elección y preparación de las rocas.— Todas las calizas bituminosas, cuando tienen suficiente cantidad de betún y éste no es volátil á la temperatura de fusión, pueden emplearse en la fabricación del asfalto fundido. Lo mismo en este caso que en el asfalto comprimido pueden hacerse mezclas de dos calizas bituminosas, una rica y otra pobre, para obtener una mezcla con la proporción de betún que la práctica aconseje; pero hay que tener cuidado en todos los casos de quitar los trozos muy arcillosos ó aquellos que tengan pequeñas masas sin betún. La preparación de la roca es la misma que para el asfalto comprimido.

2.ª Machaqueo y pulverización de la piedra.— El machaqueo de la piedra se hace de un modo análogo que la misma operación en la fabricación del asfalto comprimido. Para la pulverización de la piedra se recurre á diversos procedimientos, reduciéndose á cuatro los principales, dos en caliente y dos en frío.

Uno de los primeros consiste en introducir la piedra partida, colocada en cajas de palastro, en retortas ó estufas cerradas, provistas de chimeneas para dar salida á los gases, y en las que se eleva la temperatura de manera suave y uniforme hasta reblandecer el betún y desagregar las piedras. Este método tiene los inconvenientes de que, aunque se sacudan las cajas, la repartición del calor no es uniforme en las piedras, y de que se pierde alguna cantidad de betún que luego hay que reponer artificialmente.

El segundo procedimiento en caliente se reduce á introducir el asfalto en cilindros bien cerrados, por los que se hace circular una corriente de vapor de agua á tres ó cuatro atmósferas de presión, con lo que se consigue ablandar el betún y reducir á polvo las piedras. Este método tiene el inconveniente de que el vapor de agua parece que destruye alguna de las propiedades del betún. En resumen, los procedimientos en que hay que elevar la temperatura puede decirse que sólo se emplean cuando las calizas son muy ricas en betún.

Uno de los procedimientos de desagregación en frío se reduce al laminado en cilindros lisos de hierro, separados entre sí de 8 á 10 milímetros. La pasta así obtenida reúne para la fabricación de los panes asfálticos las mismas condiciones que el polvo obtenido por los dos procedimientos anteriores. Este método sólo se puede aplicar en buenas condiciones para las calizas ricas en betún y sin materias extrañas, ó caliza no impregnada, porque las elimina muy mal.

Por último, para la trituración de las piedras pobres puede hacerse la trituración en molinos de modo analogo al explicado en la fabricación del asfalto comprimido.

3.ª Cernido.— El cernido se hace de manera idéntica y en los mismos aparatos que en el caso de fabricación del asfalto comprimido.

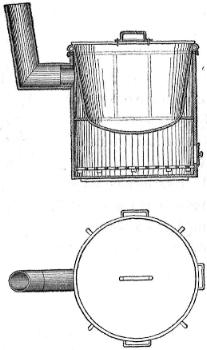

4.ª Fabricación de panes asfálticos.— Para formar los panes asfálticos se hace uso de calderas de hierro colado, de forma cilindrica (fig. 54), en cuyo interior se mueve un eje provisto de paletas, cuyo objeto es remover la masa. En estas calderas se empieza por fundir una pequeña cantidad de betún puro, y cuando está ya líquido se echa poco á poco la caliza bituminosa, que se remueve constantemente para que no se pegue al fondo de la caldera y evitar la descomposición del betún y que aquélla se deteriore. En cuanto la mezcla está fundida y homogénea, se agrega una nueva cantidad de caliza bituminosa, y así se continúa hasta llenar las tres cuartas partes del volumen de la caldera. La temperatura durante toda la operación debe ser moderada para que no se descomponga el betún.

Durante la operación puede ocurrir que la masa se espese demasiado y que no se pueda remover con facilidad, en cuyo caso se echa un poco más de betún puro; ó que, por el contrario, esté muy fluida, y entonces hay que agregar alguna cantidad de caliza pura molida. Se conoce que la pasta está bien preparada introduciendo una espátula ó tabla, que deberá salir humedecida y sin ninguna partícula adherida á ella.

Las cantidades relativas de betún y caliza que se emplean son variables con la naturaleza de los ingredientes; cuando se emplean calizas con el 8 por 100 de betún y el betún artificial antes preparado, estas cantidades se reducen á 150 kilogramos de betún para cada dos toneladas de caliza bituminosa.

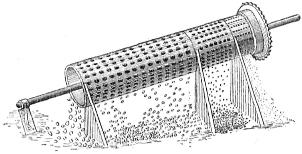

Después de fundida la pasta, se saca de la caldera con cazos de hierro y se echa en los moldes (fig. 55), formados por dos semicoronas de hierro de 10 á 12 centímetros de altura y 15 de radio, colocados sobre un platillo de hierro para formar un cilindro de base circular y enlucido interiormente de arcilla. Enfriada la masa en el interior del molde, se procede al desmolde, obteniéndose los panes asfálticos, cuyo peso es de unos 25 kilogramos.

5.ª Fabricación del asfalto fundido. — Para preparar el asfalto fundido se funden de nuevo los panes asfálticos después de molidos en el triturador universal de Carr; pero también puede obtenerse fundiendo por primera vez el asfalto natural. La fusión tiene lugar, unas veces en grandes calderas análogas á las empleadas en la fabricación de los panes asfálticos, y otras veces al pie de obra en pequeñas calderas (fig. 56); pero siempre se opera de la misma manera: fundida una pequeña cantidad de betún puro, se funde poco á poco el polvo de pan asfáltico ó de caliza bituminosa; y cuando toda la masa ya está fluida, se agrega poco á poco arena ó gravilla bien limpia de tierra, que produce economía y disminuye la pastosidad del asfalto en épocas calurosas.

La adición de la arena ó gravilla debe hacerse con cuidado, en pequeñas porciones, y no agregando una nueva cantidad hasta que la echada anteriormente se sumerja por su propio peso y haya tomado la temperatura del asfalto después de una remoción conveniente. Las proporciones de betún, asfalto y gravilla varían con las condiciones climatológicas y circunstancias de la obra, y sólo la práctica puede determinarlas en cada caso.

Cuando el asfalto fundido se prepara al pie de obra, se lleva en cubos ó palas al lugar de su empleo; pero este procedimiento es muy molesto para el tránsito y produce olores desagradables.

Es preferible preparar el asfalto fundido en talleres y transportarlo á la obra, en calderas locomóviles (flg. 57), arrastradas por caballerías con lo que se evitan todas estas molestias.

Empleo en obra del asfalto comprimido.—

El empleo en obra del asfalto comprimido es siempre igual en todas las aplicaciones; así es que, para mayor claridad supondremos que se trata de construir la superficie de rodadura de una calle. Se establece primero el cimiento, que puede ser de buena arena comprimida ó mejor aún de hormigón ordinario ó hidráulico, según los casos, dándole la forma que se quiere obtener con el asfaltado, disminuida en el grueso de la capa de éste, que suele ser de 5 á 6 centímetros.

El asfalto en polvo calentado á 140 grados se lleva de los decrepitadores ó rotadores, evitando todo golpe que produzca asientos en la masa, al pie de obra, donde se vierte con suavidad, teniendo cuidado en cumplir estas prescripciones, porque de lo contrario se altera la igual densidad de las distintas partes de la masa y pueden obtenerse malos resultados. Se empieza por extender una faja de 7 á 8 centímetros de grueso en contacto con los bordillos de la acera á lo largo de los mismos, y de 10 centímetros de anchura, que se comprime con el pilón rectangular representado en la figura 58, calentado á 150° próximamente, golpeando hasta reducir el grueso de asfalto á 5 ó 6 centímetros. Si se quiere conseguir la impermeabilidad entre el asfalto y el bordillo de la acera, conviene que éste esté perfectamente limpio y darle una capa de betún natural extendido en caliente.

Formadas estas dos bandas, una á cada lado, en una longitud de 4 á 5 metros, se vierte el polvo de asfalto entre ellas, procurando extenderlo en capa de 8 centímetros de espesor en todo el ancho de la calle y en una longitud de un metro, que iguala y extiende el jefe de la cuadrilla con un rastrillo especial (fig. 59), procurando que el espesor de asfalto sin comprimir sea superior en dos quintos al grueso definitivo. Este trabajo, que se hace con la herramienta en caliente, es bastante delicado, pues hay necesidad de deshacer los conglomerados de polvo de asfalto que puedan haberse formado y de igualar perfectamente la superficie para corregir las imperfecciones que pudiera tener la de la capa de cimentación.

Extendida la capa de asfalto en la zona antes citada, se procede á su compresión con pisones de fundición (fig. 60), circulares y calientes, dando primero ligeros golpes con la misma intensidad sobre toda la superficie, para no trasladar el asfalto en sentido horizontal; terminada esta primera parte de la operación, se procede al apisonado definitivo con los mismos pisones, que pesan 12 kilogramos, y que se levantan 0m,30 sobre la superficie del asfalto.

Tanto en la primera como en la segunda parte de la operación, el avance de la herramienta debe ser sólo del tercio del diámetro de la base del pisón.

Terminado el apisonado, se procede á la alisadura, cuyo objeto es formar sobre la capa de asfalto una especie de barniz protector que impida el paso del agua hasta que se haga el cilindrado.

Para conseguirlo los obreros pasan herramientas de hierro llamadas alisadores (fig. 61), que se calientan de 180° á 200°, de modo que se apoyen por la parte x que se hace recorrer la superficie asfaltada. Tanto en esta operación como en las anteriores, conviene no calentar las herramientas á más temperatura de la conveniente y moverlas con más rapidez á medida que están más caldeadas, para que nunca se reúna demasiado betún en la superficie, se desprendan humos y se inflame el asfalto colocado.

Terminada una zona de un metro de ancho, se procede á la ejecución de la que sigue, y así se continúa hasta terminar el asfaltado de la calle. Excusado es decir que cuando no convenga interrumpir el tránsito ó la calle sea muy ancha, puede asfaltarse primero en la mitad del ancho y después en la otra mitad.

Concluida la tarea de un día, se puede proceder al cilindrado en caliente, que se hace con rodillos de fundición (fig. 62), que pesan 500 kilogramos, tienen un metro de diámetro y se arrastran por hombres; pero como su paso puede dar lugar á algunos inconvenientes cuando no se hace con mucho cuidado, la mayor parte de las veces se hace el cilindrado de toda la calle después de enfriado el asfalto, haciendo uso de los cilindros de sobrecarga variable que se emplean en los afirmados de carreteras.

Antes de entregar la calle á la circulación, se barre con escobas y se extiende una delgada capa do arena fina, para evitar que resbalen las caballerías.

Empleo en obra del asfalto fundido.—

Por lo general, el asfalto fundido se pone en obra sobre cimientos de hormigón comprimido, cuya superficie se enluce con mortero de cemento ó cal hidráulica, debiéndose prohibir sobre él todo tránsito.

Antes de la aplicación del asfalto fundido, conviene que el cimiento esté perfectamente seco, porque de lo contrario podrían formarse bolsas en el asfalto.

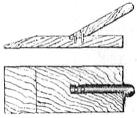

El asfalto fundido se transporta en cubos de madera desde las calderas á la obra, donde se vierte próximo al lugar de su empleo; de allí lo toma el operario, y lo extiende con una herramienta de madera llamada espátula (fig. 63), de lKg,500 de peso, que también emplea para comprimir ligeramente el asfalto é igualar su superficie. El operario trabaja de rodillas, y su oficio es de fácil aprendizaje, pero exige mucha fuerza muscular.

Extendida una cierta superficie, se enarena con arena fina, para que el enfriamiento no sea muy rápido. Debe prohibirse en absoluto regar el asfalto hasta que su temperatura no sea inferior á 40°.

Aplicaciones del asfalto.—

Las aplicaciones principales del asfalto comprimido son para la construcción de aceras, firmes y azoteas. El asfalto fundido se emplea con los mismos objetos, pero debía reservarse para la construcción de pavimentos á cubierto de las influencias atmosféricas. El asfalto fundido se emplea para la formación del hormigón de asfalto, que se prepara por lo general con 5 kilogramos de betún puro, 95 de asfalto y 150 de piedra partida. El hormigón de asfalto se emplea para cimientos debajo del agua y en la construcción de las chapas impermeables de algunas bóvedas.

BETUNES RESINOSOS

Composición. —

Los betunes resinosos se diferencian únicamente de los asfálticos en que la resina reemplaza al betún. Para su fabricación se usan las diversas resinas que se expenden en el comercio; pero las substancias que más se emplean son el alquitrán vegetal, la brea y la pez.

El alquitrán vegetal es un producto que se obtiene de la destilación de las maderas resinosas. La destilación seca de las maderas resinosas origina tres clases de productos diferentes: 1.º, un residuo carbonoso; 2.°, gases permanentes en las condiciones ordinarias (ácido carbónico, óxido de carbono, hidrógeno, nitrógeno, etileno, acetileno, etc.); y 3.°, vapores y gases condensables, los cuales, por su condensación, dan origen á un líquido que, dejado en reposo, se divide casi siempre en dos capas: una acuosa, que lleva en disolución ácido acético, alcohol metílico, amoníaco, etc.; y otra viscosa, que contiene las materias insolubles en el agua, y que constituye el producto llamado alquitrán vegetal.

El alquitrán vegetal se obtiene como producto principal en la destilación de la leña, después de separada la trementina, y como producto secundario en la fabricación del carbón de leña y el ácido piroleñoso. El primero es negro, bastante líquido, de olor parecido al de alquitrán de hulla, y contiene mucha naftalina; el segundo es mucho más claro, de aspecto de jarabe, de olor menos acre, y contiene mucha parafina.

El alquitrán del comercio es una substancia semilíquida, de color pardo muy marcado y sabor acre; hierve á 87°; se inflama á 105°; su densidad varía de 1,075 á 1,160, y se disuelve en el alcohol, el éter, la bencina, el cloroformo, el ácido acético y los aceites grasos y volátiles; es muy poco soluble en el agua, pero lo suficiente para comunicarle color amarillo y el sabor y reacciones propias del alquitrán.

La pez negra es el producto que se obtiene quemando, sin corriente de aire y en hornos especiales, los residuos de la preparación de los productos resinosos de las coniferas, los filtros que han servido para la purificación de la trementina, las astillas y ramas de árboles, etc. El producto, que es de color negro, fundido pasa á un depósito con agua, en el que se divide en dos partes: una líquida, llamada aceite de pez, y otra espesa, semisólida, que se hierve después en una caldera con agua hasta que resulte frágil por enfriamiento, que es la pez.

La pez es un cuerpo sólido, negro, frágil en frío, fácil de ablandar por el calor de la mano, y adquiere la forma de la vasija que la contiene. Su olor es desagradable, su sabor poco marcado, y sólo se disuelve en parte en el alcohol, teniendo su disolución sabor parecido á la brea, y reacción acida.

La brea es una mezcla de alquitrán y pez, que se diferencia del alquitrán en que es más consistente y completamente negra, y que por la acción del calor deja como residuo la pez.

Fabricación de betunes resinosos.—

Estas mezclas se obtienen de modo análogo á las asfálticas: se funde la resina en una caldera, con las precauciones indicadas para el betún, y se añade la caliza en pequeñas proporciones, removiendo constantemente la masa. La operación se considera terminada cuando se desprenden humos blancos y corre la mezcla sobre la espátula sin presentar granos visibles. Si se advierte olor nauseabundo, es señal que la cochura ha sido excesiva, y debe añadirse resina para que el betún no resulte quebradizo. En lugar de hacer la mezcla de caliza y resina, puede sustituirse la primera substancia por polvo de ladrillo ó arena silícea bien seca, que dan más tenacidad y adherencia á la masa.

Defectos principales de estos betunes.—

Como las resinas contienen siempre alguna cantidad de ácido piroleñoso (ácido acético impuro), se secan con rapidez. Para evitar este inconveniente, se hace entrar en las mezclas cal grasa apagada, en la proporción necesaria para combinarse con el ácido piroleñoso libre y formar el acetato de cal, que es materia inerte.

Los betunes resinosos tienen el grave inconveniente de agrietarse con frecuencia. Para disminuir este inconveniente, se suele colocar el betún resinoso en dos capas de 7 á 8 milímetros de espesor, con las juntas encontradas; pero esta solución tiene el inconveniente de que algunas veces no se sueldan bien las dos capas de resina.

En general, los betunes asfálticos son preferibles á los resinosos, no debiendo emplearse estos últimos sin experimentarlos bien y fijar previamente las proporciones de los ingredientes por repetidas prácticas, estudiando también cuidadosamente su colocación en obra.

ENSAYOS DE BETUNES

Siendo los betunes asfálticos los que tienen mayor aplicación en el arte de construir, sólo estudiaremos los ensayos que pueden hacerse con los asfaltos, prescindiendo de los demás á los que pueden aplicarse los ensayos mecánicos, que describiremos con las modificaciones que su naturaleza exija.

Ensayos químicos.—

Para hacer el ensayo de una roca asfáltica, se empieza por tomar una muestra, que se reduce á polvo, y de ella se toman dos partes de 20 gramos cada una, en las que se opera del mismo modo, pero separadamente, con el fin de tener comprobación. Cada una de las porciones de 20 gramos se coloca en un vidrio de relojero ó en otro recipiente análogo, y se calientan en una estufa durante dos horas á 80° ó 100°, con objeto de que se evapore el agua no combinada. Después de esta desecación se pesan separadamente los dos residuos, y por diferencia á 20 gramos se obtiene la proporción de agua contenida en la roca.

Cada porción de polvo seco, después de pesado, se coloca en un vaso de vidrio, en el que se echa también sulfuro de carbono. Este reactivo debe ser químicamente puro; pero de no ser esto posible, es necesario que no contenga ácido sulfhídrico libre. El sulfuro de carbono, en contacto con el asfalto, toma un color negro al disolver su betún; pero como es necesario separar por completo esta última substancia, se hace preciso agitar el líquido con una varilla de vidrio, y sustituir el sulfuro de carbono que tiene en disolución betún por otro nuevo. Todo el sulfuro de carbono empleado en cada porción de asfalto se hace pasar á través de un filtro colocado en un embudo, para separar las materias no disueltas, que quedan retenidas por el filtro, donde se lavan con sulfuro de carbono hasta que éste no tome coloración alguna. Como en el comienzo de la filtración pudieran quedar retenidas en los poros del filtro algunas partículas de betún, conviene someterlo á la acción de un vaporizador de sulfuro de carbono, para disolverlas y agregarlas al líquido filtrado.

Separado el betún de la caliza, se dejan expuestos, tanto el filtro como el recipiente que contiene el líquido filtrado, á la acción del aire; y cuando se ha evaporado por completo el sulfuro de carbono, se pesan el filtro con las materias que contiene y el residuo de la evaporación del sulfuro de carbono; descontando del primer peso el del filtro, se conoce la proporción de caliza en 20 gramos de asfalto; la segunda pesada da la proporción de betún en el mismo peso de asfalto.

La caliza obtenida puede ensayarse por el procedimiento general de análisis química de calizas, cales y cementos, ó determinar únicamente la sílice y el hierro que contiene, como se hace muchas veces. El betún puede analizarse por los métodos que enseña la química orgánica.

Ensayos mecánicos.—

Los ensayos mecánicos de asfaltos se reducen, por lo general, á determinar la resistencia á la rotura por tracción en prismas convenientemente preparados. Para la confección de las probetas de ensayo se calienta en una estufa, durante dos horas y á una temperatura de 100", el polvo fino del asfalto objeto de estudio, para que pierda el agua de cantera; esto logrado, se calienta á 140° y se introduce en cajas de madera desmontables, que tienen la forma de un prisma alargado, abierto sólo por una de sus bases, donde se comprime con una atacadera para que tome la forma de la caja. Lleno el molde, y transcurrido un cuarto de hora, se procede al desmolde de la caja de madera.

La rotura por tracción se hace en unas probetas en cuanto se enfrían, y en otras en plazos de siete, quince y treinta días, midiendo el esfuerzo necesario para conseguirlo. La rotura, que se debe producir con dificultad, tanto mayor cuanto mayor sea la edad de la probeta, debe ocasionar una sección homogénea y apretada, sin desconchados.

Haciendo ensayos al mismo tiempo sobre asfaltos conocidos, se podía adquirir una idea aproximada de las condiciones y cualidades del que se quiere estudiar. Este ensayo es suficiente, en muchas ocasiones, para desechar muchos asfaltos que á primera vista parecían reunir buenas condiciones.