Definición y aplicaciones.—

El hormigón, llamado también

nuegado ó derretido

de piedras, es una fábrica compuesta de mortero ordinario ó

hidráulico y piedra partida, ó canto rodado de dimensiones

máximas de 0

m,06 á 0

m,07.

El hormigón puede emplearse para cimentación de distintas

obras en macizos ó en bloques formando escollera, ó construcciones

concertadas; en el primer caso, después de preparado el hormigón,

se echa directamente, con palas, carretillas ó cajones, en los moldes

ó zanjas que lo han de recibir, donde se comprime y se consigue,

por la unión de las distintas capas, formar grandes macizos por encima

ó por debajo del agua. En el segundo caso, se coloca y comprime

el hormigón en cajones de madera ó hierro de paredes movibles,

y después de desmoldados se obtienen los bloques ó cantos

artificiales, cuyo volumen varía de 10 á 60 metros cúbicos.

También se emplea el hormigón en el relleno de las cámaras

de cimentación por aire comprimido, en los rellenos de cajones con

fondo para cimentación de obras en el mar y en los ríos, en

la construcción de las bóvedas de algunos puentes, en la ejecución

de las

capuchinas ó chapas impermeables de las bóvedas,

en los cimientos de los pavimentos de madera ó asfalto y en otra infinidad

de obras.

En la formación de grandes macizos, es económico y conveniente

sumergir cantos de más ó menos volumen en la fábrica

de hormigón, como se hace en muchas construcciones; pero es condición

indispensable que el hormigón, por compresión, pueda dar

el mortero necesario para que estos bloques se unan al resto de la fábrica.

El hormigón árido se emplea mucho para rellenos.

Por úllimo, los morteros ó los hormigones, con los materiales

ferrosos convenientemente dispuestos, dan origen al

hormigón

armado, material de muchas aplicaciones, de que nos ocuparemos más

adelante.

Condiciones de las piedras.—

Estudiadas ya las condiciones de los morteros en general para el estudio

de los elementos constitutivos de los hormigones, sólo nos falta tratar

de las condiciones de las piedras.

La naturaleza de las piedras parece que no tiene influencia en la calidad

del hormigón si no son heladizas, permeables ó porosas, en

cuyo caso deben ser desechadas; pero sí cambian sus propiedades con

la forma que las mismas tienen. Por mucho tiempo se ha creído que

era indispensable que la piedra estuviera partida ó machacada para

que, presentando aristas vivas, trabase mejor con el mortero; pero esto,

que es cierto cuando las piedras se emplean en seco, en los firmes macadan,

por ejemplo, ha demostrado la práctica no ser lo más conveniente

con los hormigones, donde se obtienen mejores resultados, en lo que á

la resistencia y á la impermeabilidad hace referencia, con los cantos

rodados de tamaño conveniente.

La mayor resistencia se explica, porque si el mortero tiene que deslizar

sobre las piedras para que la rotura tenga lugar, los cantos rodados presentan

mayor superficie, á igualdad de proyección, que la piedra

partida; además, cuando las cargas comprimen el hormigón,

si éste está formado de piedra partida, algunas piedras, por

efecto de su colocación, pueden hacer de cuña, lo que no es

frecuente con los cantos rodados. La mayor impermeabilidad se explica, porque

mientras en la piedra partida en fragmentos de 0

m,04 á

0

m,07 los huecos son iguales á los macizos, es decir, que

el volumen de los huecos es el 50 por 100 del volumen total; en la grava

gruesa la proporción de volumen de los huecos se reduce al 45 por

100, y en la menuda al 88 por 100; con lo que es evidente se pueden obtener

hormigones impermeables con menor cantidad de mortero cuando se emplean cantos

rodados que cuando se usa piedra partida.

El tamaño de las piedras depende, principalmente, del objeto á

que se destine el hormigón: si se trata de construir macizos voluminosos,

no hay ningún interés en que los fragmentos sean pequeños,

y puede adoptarse, sin inconveniente, la dimensión máxima

de 0

m,07; pero en construcciones de poco espesor se emplea la

de 0

m,04 á 0

m,05, sin perjuicio de usar

las de 0

m,025 á 0

m,03 para bóvedas,

chapas y solados. En resumen, que el tamaño de los guijarros oscila

entre 2,5 y 7 centímetros.

En algunas fábricas de hormigón, en especial en las armadas,

se emplean piedras más pequeñas, siendo frecuente el uso

del

garbancillo, ó sea la grava ó canto rodado de

un centímetro.

Proporciones en que han de entrar el

mortero y la piedra.-

La determinación de la cantidad de mortero necesaria para formar

el hormigón con un metro cúbico de piedra partida, ó

grava, se hace de modo análogo al empleado para fijar la de cal ó

cemento que debía mezclarse con un metro cúbico de arena para

formar el mortero.

Los hormigones, atendiendo á su permeabilidad, pueden ser de dos

clases, áridos ó grasos: los últimos, por lo menos tienen

la cantidad de mortero necesaria para rellenar los huecos de la piedra; en

los primeros, la proporción de mortero es siempre menor. Claro es

que, á igualdad de condiciones, los hormigones áridos son más

económicos que los grasos, pero en cambio tienen siempre mayor

número de huecos; la elección de uno ú otro dependerá

de las condiciones á que la obra deba satisfacer.

Algunos hormigones áridos pueden hacerse impermeables y adquirir

una resistencia comparable á la de los grasos por un apisonado enérgico,

condición que no deja de ser esencial para alcanzar la impermeabilidad

en los hormigones grasos.

Suponiendo que se emplea para obtener hormigón la piedra partida,

el hormigón ordinario se obtiene mezclando 1 volumen de piedra con

0,50 volúmenes de mortero. Los hormigones grasos más empleados

se obtienen batiendo los volúmenes de mortero y piedra en las relaciones

de 1 : 1, de 2 : 3 y de 3 : 5; siendo los volúmenes necesarios de

mortero y piedra para obtener un metro cúbico de hormigón

0

m3,67 y 0

m3,67, 0

m3,57 y 0

m3,86,

y 0

m3,55 y 0

m3,91, respectivamente. Los hormigones

áridos más empleados son los de 1 : 3, 1 : 4 y 1 : 5; y los

volúmenes necesarios, 0

m3,33 y l

m3,00, 0

m3,25

y l

m3,00, y 0

m3,20 y l

m3,00,

respectivamente. Si en lugar de la piedra partida se emplearan cantos rodados,

debería disminuirse la proporción de mortero con relación

al volumen de los huecos.

Llamando

1/m la relación entre los volúmenes de

mortero y piedra,

x al volumen del primer material, é

y

al del segundo, necesarios para obtener un metro cúbico de hormigón,

y

p á la proporción de macizos en un volumen de piedra;

los volúmenes de mortero y piedra necesarios para obtener un

volumen de hormigón en los hormigones grasos ú ordinarios se

determinan por las fórmulas

y = m / pm + 1

y x = 1 / pm + 1

En los hormigones áridos entrará siempre un metro cúbico

de piedra y el volumen de mortero que corresponda al valor de la relación

1/m.

Según la naturaleza de los morteros, los hormigones pueden ser

ordinarios ó hidráulicos; en los primeros el mortero está

formado de cal grasa y arena, y en los segundos de cal hidráulica,

cemento ó puzolana y arena. Pero no siempre son éstos los

materiales empleados, pues en ocasiones los morteros son sustituidos por

betunes asfálticos ó resinosos, mientras que otras veces es

la grava la que se reemplaza por fragmentos de ladrillos que se han vitrificado

demasiado en el horno, llamados santos, ó por escorias procedentes

del beneficio de los metales. Por último, mezclando 10 partes en

volumen de pasta de cal ordinaria ó hidráulica, 45 de arena

y 45 de arcilla se obtiene una especie de hormigón llamado hormigón

de arcilla, que sustituye con ventaja al tapial y que se emplea en la construcción

de presas de tierra, cuando está defendido de la acción de

las aguas, que lo deslava y deshace.

Resistencia del hormigón.—

Por las condiciones especiales en que se fabrica el hormigón en

los laboratorios, los resultados obtenidos en los ensayos de resistencia

tienen poco valor práctico, pero se admite que es igual á la

de los morteros de que se componen; hipótesis justificada por el

hecho de que la adherencia de los morteros con las piedras es superior, en

general, á la que presentan las mismas pastas.

Lechadas.—

Por muchas que sean las precauciones que se tomen al sumergir el hormigón

en los recintos que lo han de contener, se forma siempre cierta cantidad

de materia llamada lechada que ofrece muchos inconvenientes. Es una especie

de cal desleída ó cemento proveniente del mortero que se mezcla

con el fango arcilloso que tiene el agua en suspensión ó que

está adherido á las piedras y contrae con él, al parecer,

una combinación química, que no está bien estudiada.

Posee el aspecto de un precipitado lechoso, que se ve aparecer en el interior

del líquido en el momento que se echa el hormigón y que se

dirige lentamente hacia el fondo. La lechada no es hidráulica; permanece

siempre blanda y fangosa, y se deposita en las desigualdades de las capas

de hormigón ya colocadas, impidiendo traben con las siguientes.

En absoluto no se puede evitar la formación de lechadas; pero es

factible disminuir su importancia, empleando buenos métodos de inmersión

y procurando darles salida, ya dejando conductos en los recintos por donde

pueda escaparse, si el agua tiene algún movimiento, ya haciendo que

se reúnan en el fondo de un sumidero, de donde se extraen con auxilio

de una bomba.

Si el hormigón se sumerge en agua salada, se producen precipitaciones

de sales que estaban disueltas, aumentando la entidad de las lechadas, complicando

aún más la explicación teórica de su formación.

Manipulación del hormigón.—

En una misma fábrica de hormigón se debe procurar que las

piedras sean de igual tamaño, pues así traban mejor las capas

y se construye una masa más homogénea. Debe cuidarse muy especialmente

de que la piedra esté libre de substancias terreas ó arcillosas,

y cuando no reúnan esta cualidad lavarlas, bien en carretillas de

fondo calado, bien en depósitos de agua, donde se sumergen con espuertas.

La fabricación del hormigón tiene por objeto rodear de mortero

las piedras y conseguir que aquél llene los huecos de ésta.

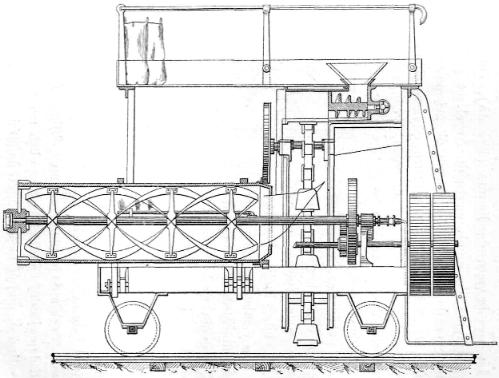

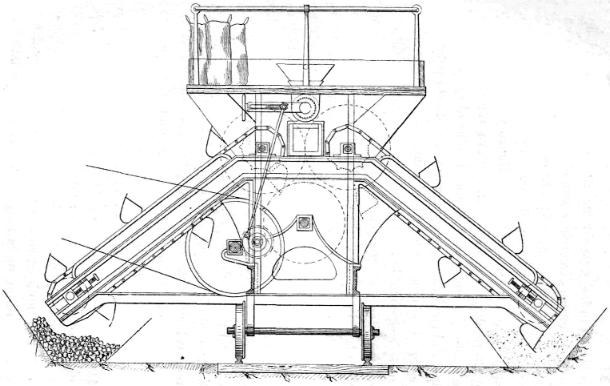

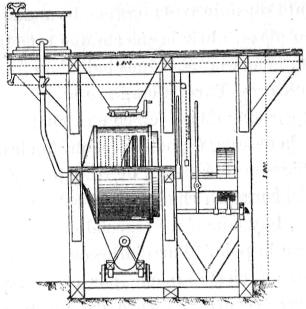

El hormigón puede hacerse

á brazo, en carretones ó

en máquinas llamadas

hormigoneras.

Para la manipulación del hormigón se comienza por establecer

un área plana, que se cubre con tablones, ladrillos, losas, etc.,

donde se echan los ingredientes y se baten; pero otras veces el batido tiene

lugar en albercas de madera.

La mezcla de los ingredientes puede hacerse de varios modos: unas veces

se mezclan en seco la arena y el aglomerante, echando después la

piedra y el agua necesaria, batiendo enérgicamente el conjunto; en

otras ocasiones se forma primero el mortero y luego se agrega la piedra,

removiendo de nuevo el conjunto; en fin, otras veces se mezclan en seco la

arena, la piedra y el aglomerante, y después se agrega el agua, batiendo

enérgicamente la masa obtenida.

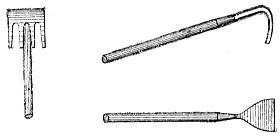

El batido se hace con rastras (fig. 33), con las que los operarios llevan

hacia sí los ingredientes, van en seguida al costado opuesto y vuelven

á traer los materiales que acaban de dejar, continuando así

hasta que termina la operación.