Fabricación de morteros

Preparación.—

Los morteros se preparan batiendo los elementos de que se componen, hasta que cada grano de arena quede envuelto por la pasta; pero el batimiento no debe ser excesivo, por la influencia que acabamos de ver tiene el rebatido en los productos hidráulicos. Un batido excesivo no tiene objeto tampoco en las cales ordinarias, porque aun suponiendo que el mortero mejore, nunca compensará su mejor calidad al aumento de trabajo y, por consiguiente, de gasto.

En los morteros de cal grasa puede formarse la pasta de cal y agregar la arena necesaria para obtener el mortero, como se hace cuando la cal se apaga en balsas; pero si el apagamiento se hace por inmersión ó aspersión, lo corriente es mezclar la arena con la cal apagada en polvo, y después de un batimiento en seco, agregar el agua necesaria y batir de nuevo el conjunto. Cuando la cal es completamente grasa, no hay inconveniente en batir los morteros tres días antes de su empleo y después batirlos diariamente hasta el momento de ponerlos en obra, como prescribían las condiciones generales belgas para los trabajos ejecutados por los Ingenieros; pero cuando la cal tiene una pequeña proporción de arcilla no conviene seguir esta práctica, porque los morteros, antes de su empleo en obra, podían sufrir un principio de fraguado.

Los morteros hidráulicos se preparan mezclando en seco la arena y la cal hidráulica ó cemento de un modo íntimo y con mucho cuidado, porque de las condiciones de la mezcla depende la homogeneidad del mortero. Si el mortero se preparase desde luego agregando el agua necesaria, sólo se conseguiría la igual distribución del aglomerante con un batido enérgico y continuado.

Cuando el material aglomerante es de fraguado muy lento, no tiene graves inconvenientes el que la arena esté algo húmeda, pues todo se reduce á prolongar algo más el batimiento, hasta conseguir distribuir de un modo homogéneo el polvo aglutinado por el agua de la arena; pero cuando se emplean cementos de fraguado semilento ó rápido, la mezcla en seco de este producto con la arena húmeda tiene el inconveniente de retardar considerablemente el fraguado del mortero, á poco tiempo que estén las substancias en contacto. La razón de este inconveniente es que al estar en contacto la arena húmeda con el cemento se hidrata el aluminato calcico, y para que luego fragüe el mortero es necesaria la hidratación del silicato calcico, que siempre es más lenta. El contacto de la arena húmeda con el cemento no parece disminuir la resistencia del mortero; por consiguiente, la precaución de no mezclar el cemento con la arena húmeda sólo podrá ser exigida de modo riguroso cuando se trate de obtener morteros que fragüen con rapidez.

En la confección de los morteros de cemento romano es indispensable preparar la mezcla del cemento con arena seca, porque de lo contrario podría fraguar el mortero antes de su empleo.

Excepción hecha de los morteros de cemento romano, no todos los autores recomiendan que previamente se prepare la mezcla en seco de la arena con la cal hidráulica ó cemento, pues algunos aconsejan que se humedezca la arena y otros que se prepare primevo la pasta. Indudablemente, con hábiles operarios que preparen las mezclas antes del comienzo del fraguado de los morteros cualquier sistema es bueno; pero el que está sujeto á menores contingencias es el primeramente por nosotros expuesto.

Dosificación del agua del batido.—

Es imposible indicar de un modo preciso cuál sea la cantidad de agua necesaria para el batido, puesto que influye en su volumen, según ya hemos dicho, la naturaleza de la arena, su grado de humedad, el tamaño de sus granos y la proporción en que entre á formar parte del mortero, así como también la naturaleza del aglomerante y sus propiedades; por consiguiente, sólo daremos algunas reglas, pero bien entendido que la cantidad de agua debe fijarse por experimentos directos.

En los morteros ricos el aglomerante juega un papel importante en la cantidad de agua necesaria para que el mortero tenga una consistencia dada; un cemento finamente molido necesita más agua que cuando está groseramente molido; además, es necesaria menor cantidad de agua para batir un mortero en que el cemento sea fresco que cuando éste lleve algún tiempo fabricado, sobre todo si está ligeramente aireado.

La naturaleza del agua y su temperatura tienen también influencia en la cantidad de líquido necesaria; así, por ejemplo, es necesaria menor cantidad de agua del mar que de agua potable para llegar á una misma consistencia.

La proporción de agua no tiene la misma importancia en todas las obras: tratándose de trabajos en el mar tiene menos inconvenientes un exceso de agua que el que ésta escasee y el mortero resulte seco, porque en este último caso tiene menos adherencia con las piedras, y como es menos susceptible de ser comprimido, resulta más poroso y, por consiguiente, más accesible á las causas de destrucción.

Además, la cantidad de agua no se regula siempre por la necesaria para el batido, porque puede aumentar ó disminuir, según la forma en que el mortero se emplee en obra y la distancia de transporte entre el lugar de su fabricación y el de su empleo. Los morteros que al disponerse en obra hayan de experimentar un fuerte apisonado pueden batirse en menos agua que los que no hayan de comprimirse, pudiéndose decir que cuando los morteros hayan de comprimirse, basta tengan una cantidad de agua tal, que apisonados tan completamente como sea posible, tomen una cierta plasticidad y el agua refluya á su superficie, para lo que por lo general basta que el mortero tenga aspecto de tierra húmeda; en cambio, en los morteros que no hayan de comprimirse, por ejemplo, cuando se emplean para maniposterías, la consistencia de su pasta ha de ser tal, que se puedan formar bolas que no presenten grietas y no se deformen al dejarlas caer de una pequeña altura, y al mismo tiempo el mortero no deberá adherirse á las manos.

Siendo necesario para el fraguado de los morteros, en todos los casos, que los granos de aglomerante, además de rodear á los de arena, estén en contacto unos con otros, se comprende que los morteros que tengan poca agua han de comprimirse enérgicamente; por el contrario, los morteros con mucha agua si se apisonan resultan con menor proporción de aglomerante y no homogéneos, por arrastrar el agua de las resudaciones alguna cantidad de cemento.

Cuando el lugar de empleo del mortero está lejos del de batido y es necesario transportarlo en cubos, carretillas ó vagonetas, el exceso del agua, lejos de ser perjudicial, es conveniente, porque retarda el fraguado y puede emplearse el mortero con el grado de plasticidad necesario, y en cambio el exceso de agua durante el transporte se separará del mortero. Esta advertencia debe tenerse también presente cuando por cualquier circunstancia tenga que prepararse el mortero con alguna anterioridad á su empleo en obra.

Taller de amasado.—

Los talleres de amasado son de ordinario barracas sencillas que se demuelen después de concluidos los trabajos. Estos tinglados deben ser bastante grandes para contener: 1.° Las cantidades de cal, cemento ó puzolana, arena y demás ingredientes necesarios que deben allí conservarse. 2.° De un área suficientemente extensa para efectuar en ella el batimiento á brazo ó para colocar las máquinas que hayan de verificarlo. Y 3.° Una capacidad suficiente para almacenar el mortero fabricado durante el tiempo necesario. Aunque esto es lo más conveniente, no es lo general en las obras, ni aun en las de mucha importancia, pues lo corriente es disponer de un almacén para, conservar la cal ó el cemento hasta su empleo y hacer todas las demás operaciones al aire libre.

La mezcla de las substancias que entran en los morteros puede efectuarse á brazo ó mecánicamente.

Manipulación de morteros.—

Cuando los morteros fabricados á brazo son hidráulicos, conviene preparar pequeñas cantidades de cada vez, porque la trituración ha de ser enérgica y prolongada, y si fuera grande pudiera ser difícil batirla bien antes del fraguado. Si el mortero se fabrica sobre entarimados ó eras no impermeables ó no cerrados lateralmente, conviene agregar el agua poco a poco y batir enérgicamente la mezcla á cada nueva adición de agua, por ser así más fácil obtener el mortero de consistencia dada; pero cuando el amasado se hace en cubos, artesas ó albercas conviene agregar toda el agua de una vez, pues aunque es más difícil trabajar el mortero, la mezcla es más homogenea.

Los morteros de cal grasa se amasan en gran cantidad, pues no tiene ningún inconveniente el que la mezcla se haga con anterioridad á su empleo. Se empieza por preparar un área bien plana, que se cubre con un solado de ladrillos, losas ó tablas, en que se echan los ingredientes que han de componer el mortero. En algunas ocasiones se colóca la arena en montón de modo que limite el espacio en que se va á manipular, y en sú interior se reduce la cal á pasta; y cuando ésta está preparada, los operarios la baten con la arena que constituía las paredes. Otras veces los operarios colocan la cal y la arena por tongadas, ó mezcladas en seco formando montón, toman una cierta porción de material, que colocan como antes la arena y en el interior echan el agua, que mezclan con las paredes. Por último, en algunas ocasiones la manipulación se efectúa en albercas de madera ó fábrica, cuyas dimensiones son muy variables.

Cualquiera que sea el sistema adoptado, hay que procurar que la cantidad de agua sea tal, que después de bien batido esté encerado, es decir, que se sostenga sobre la paleta sin deprimirse sensiblemente, presentando la consistencia de la pasta de pan antes de cocerse. Se conoce que el mortero está bien batido en que no se pueden distinguir á simple vista los elementos que lo constituyen; un mortero que presenta puntos blancos, llamados palomas ó palomillas, no está suficientemente batido.

Por un error en la dosificación del agua ó por el estado de temperatura y humedad del aire ambiente puede ocurrir que el mortero resulte en exceso duro ó fluido. En el primer caso, es decir, cuando el mortero resulta duro, si se le agrega agua y se bate de nuevo se obtendrá un mortero rebatido, cuyas propiedades ya hemos dicho; así es que se podrá ó no poner en obra, según las condiciones que haya de satisfacer. En muchas ocasiones los morteros sin rebatirlos se pueden emplear en las construcciones, si ésta es susceptible de poder ser fuertemente apisonada; pero hay que convencerse de que el mortero está duro por falta de agua y no por un principio de fraguado, porque en este último caso no es recomendable la operación. Otras veces puede ablandarse la mezcla, si se trata de morteros de cal, por un batido enérgico ó comprimiéndola fuertemente con pisones de hierro ó madera, en cuyo caso no hay inconveniente en emplearla. Cuando la argamasa contiene mucha agua y está demasiado blanda, puede en ocasiones quitársele el exceso de agua por un fuerte apisonado; si esto ocurre, no hay inconveniente en ponerlas en obra, pero no debe olvidarse que se pierde aglomerante durante esta operación.

Para efectuar el batido, se colocan los operarios en el perímetro del área ó alberca provistos de batideras (fig. 26) de hierro ó madera, por lo general del primer material, con mangos largos de madera; con la parte convexa de aquéllos y actuando de la circunferencia al centro, comprimen la masa de modo que se triture la mezcla, y luego, con la superficie cóncava y maniobrando en sentido contrario, atraen hacia sí la parte comprimida; poco á poco van cambiando de sitio alrededor del espacio en que se trabaja, hasta conseguir que los ingredientes queden bien batidos y triturados.

Otras veces, aunque con menos frecuencia, en lugar de agitar la mezcla con batideras, los operarios la amasan con los pies, después de introducirlos en un baño de alquitrán para preservarlos de la causticidad de la cal. Este método ofrece la ventaja de que es fácil reconocer por el tacto los huesos y fragmentos recocidos que contenga la pasta, los cuales deberán separarse cuidadosamente.

Fabricación mecánica.—Molinos.—

Para la fabricación mecánica de morteros se usan aparatos muy diversos, que pueden clasificarse en cuatro grupos, á saber: molinos, rastrillos, toneles amasadores y helicoides.

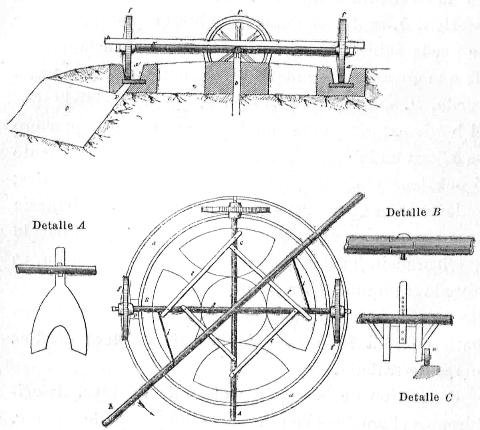

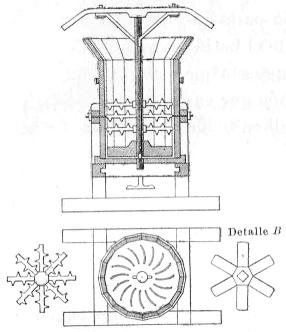

Los molinos son de dos tipos: en el primero la canal es fija, y en el segundo está dotada de un movimiento de rotación alrededor de la vertical que pasa por su centro. Como tipo de los primeros, describiremos el empleado en las fortificaciones de París en tiempo de Luis Felipe, que se compone (fig. 27) de una canal enlosada de forma anular a practicada en un macizo de fábrica, aligerado para disminuir su coste, que para facilitar el servicio conviene esté colocado en una escarpa, para recoger el mortero en la cámara O: la circunferencia exterior de esta canal tiene 2m,15 de radio y lm,55 la interior; su anchura es, pues, de 0m,60. En el centro se eleva un pie derecho de madera b, que termina por su parte superior en un gorrón, que recibe una cruz formada por dos pértigas de madera, c, d, de 0m,12 á 0m,15 de diámetro, ensambladas en ángulo recto y reforzadas por cuatro tirantes, e. De los cuatro brazos de las pértigas, hay tres que, á distancia de un metro de su extremidad, están articulados, como representa el detalle B, con objeto de que, si al girar las ruedas que llevan las pértigas en su extremo encuéntran algún obstáculo, puedan salvarlo con facilidad, sin que se rompa ninguna pieza. Las ruedas, f, son de carros ordinarios; tienen de lm,70 á lm,90 de diámetro, y las llantas de 0m,10 á 0m,12 de anchura;

están colocadas á diferentes distancias del centro, de manera que ruede una de ellas por el borde interior de la canal, otra por el exterior y la tercera por el centro, con el fin de comprimir toda la masa. El cuarto brazo de la cruz, que no está articulado, lleva una horquilla (detalle A) para remover la masa triturada por las ruedas. Encima de las pértigas hay otra más larga, h, unida á las inferiores por muescas y por los tirantes, de hierro, i, á la que se engancha la caballería que pone en movimiento el aparato. En el otro extremo de la pértiga, h, se dispone una compuerta (detalle C) que se pueda subir ó bajar según convenga; y con objeto de que no aumente mucho los rozamientos, lleva una rueda, u, sobre la que descansa, que va rodando por el borde exterior de la canal. Para preparar el mortero se coloca en la canal la mezcla de arena, cal, cemento ó puzolana y agua, en las proporciones convenientes; se levanta la compuerta, C, se engancha la caballería y se pone en movimiento el aparato; cuando el batido y trituración ha terminado, se baja la compuerta, se abre la trampilla, P, y el mortero, empujado por aquélla, cae en la cámara, O. Con esta máquina se pueden batir de 20 á 25 metros cúbicos de mortero en diez horas de trabajo.

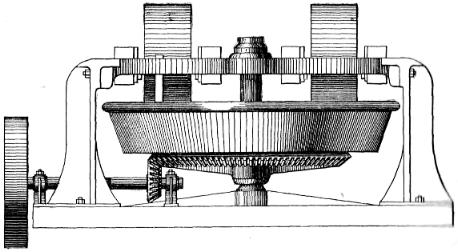

Como tipo de la segunda clase de molinos, describiremos el empleado en las obras del puerto de Anvers. Este aparato (fig. 28) se reduce á un basamento de fundición y á una cuba metálica en forma de canal circular, que descansa sobre una rueda dentada que recibe su movimiento de un piñón. Dos ruedas de fundición, de llanta ancha, montadas sobre el mismo eje, se mueven por frotamiento con la cuba y giran alrededor de sus ejes. Este eje, que es fijo, puede subirse ó bajarse por deslizaderas dispuestas en sus extremos, según que el espesor de la capa de mortero sea mayor ó menor. En el tipo corriente, la cuba tiene 2m,15 de diámetro y las ruedas trituradoras de 0m,80 á lm,60.

El aparato, ó mejor dicho, varios aparatos análogos, se mueven por una máquina de vapor; el volumen de mortero que en cada uno puede obtenerse de cada, vez es de Om3,33, y se pueden fabricar 20 metros cúbicos en diez horas de trabajo.

Máquinas de rastrillo.—

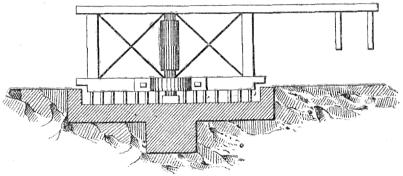

Como tipo de esta clase de máquinas, describiremos el rastrillo debido á Perronet (fig. 29), que consiste en una alberca de fábrica, de forma circular, dispuesta á altura conveniente, en cuyo interior se echan los ingredientes del mortero. La parte del aparato que hace la remoción de los materiales se reduce á un bastidor de madera para dar mayor rigidez al rastrillo, que está armado de púas de hierro, estando aquél unido á un pie derecho que gira sobre un gorrón, imprimiéndose el movimiento por una caballería que ejerce la tracción en el extremo de un larguero unido al bastidor. Las púas de hierro del rastrillo dividen, mezclan y comprimen á la arena, el aglomerante y el agua con la misma perfección que en el caso de la manipulación con batideras.

Toneles amasadores.—

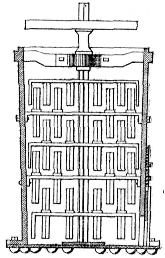

Los toneles amasadores están formados por una envolvente cilindrica ó tronco-cónica de hierro ó madera reforzada con aros de hierro, en cuyo interior van montados á distintas alturas varios rastrillos dispuestos en el sentido de los radios de las secciones rectas, entre cuyas púas pueden pasar las de otros rastrillos montados sobre un eje, dispuestos en planos paralelos á los primeros, que pueden girar cuando al eje se comunica un movimiento de rotación.

Entre los distintos toneles amasadores construidos, describiremos el debido al Inspector de Puentes y Calzadas Bernard, empleado en las obras de los puertos de Tolón y Lorient, representado en la figura 30. Los ingredientes del mortero se echan por la parte superior y después de batidos se extraen por una abertura situada en la parte inferior, la cual durante el batido se cierra por una compuerta que se mueve por un piñón que engrana con una cremallera unida á la compuerta.

Los rastrillos móviles montados en el eje del tonel amasador se pueden poner en movimiento, bien por un larguero montado y solidario con el eje al que se engancha una caballería, bien por un engranaje ó por otro medio cualquiera para hacer aplicable un motor cualquiera. Cuando se pone en movimiento por la acción de una caballería se pueden obtener 25 metros cúbicos de mortero en diez horas de trabajo.

El tonel Bernard tiene el inconveniente de que mientras está cerrada la compuerta y tiene lugar el batido se acumulan y comprimen los materiales en el fondo del tonel, y es necesario desarrollar mayor esfuerzo para poner el eje en movimiento.

Este inconveniente lo ha remediado el arquitecto Sr. Roger, con un aparato que se empleó por primera vez en el puerto de Argel. Dos modificaciones principales distinguen el tonel amasador Roger del que acaba de ser descrito: es la primera la sustitución del fondo macizo del tonel Bernard por otro, calado, que puede ser cambiable por otros en que los orificios tengan distintos tamaños según se quieran morteros más ó menos encerados. La segunda modificación introducida en el tonel Bernard es disponer en el eje y cerca del fondo una pieza radiada de hierro fundido (fig. 31, detalle B), que comprime el mortero al girar.

Con estas disposiciones no sólo se consigue que el mortero no se reúna en el fondo del tonel, sino que además experimenta una trituración enérgica. La disposición general del tonel Roger puede verse en la figura 31 y detalles que la acompañan, que en esencia es muy análogo al que antes se describió; pudiendo asimismo ponerse en movimiento por hombres, caballerías, vapor ú otro motor cualquiera.

Cuando se hace uso de materias muy pulverulentas, el resultado es casi el mismo en ambos toneles; pero cuando se emplean arenas arcillosas, el mortero hecho con el de Roger es de calidad superior al fabricado con el Bernard. En cuanto á cantidad de mortero, ambos vienen á dar próximamente la misma.

Máquinas de helicoide.—

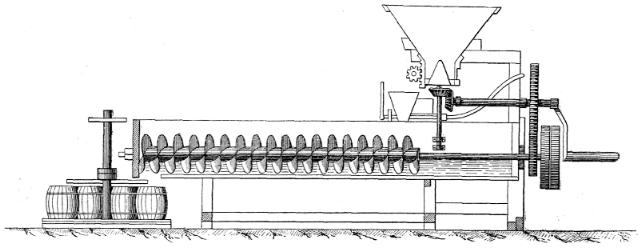

La última clase de máquinas para fabricar morteros, que vamos á describir, es la máquina de helicoide de Greiveldinger (fig. 32), que se reduce á un cilindro horizontal en cuyo interior y en casi toda su longitud se encuentra un helicoide montado á un eje que puede recibir un movimiento de rotación.

En la parte superior del cilindro lleva esta máquina una tolva, en la que se echan en seco las substancias que han de formar el mortero, en las proporciónes que convengan. Ciérrase inferiormente dicha caja por un cono que guía, remueve y mezcla los ingredientes; en un costado, y á la altura de aquél, va una compuerta que permite abrir total ó parcialmente, por medio de un piñón y una cremallera, el orificio de la tolva á que se aplica, y por esa abertura pasan los materiales al cilindro horizontal.

En el cilindro, y junto al sitio en que caen los materiales, entra el agua necesaria por un tubo que está en comunicación con un depósito de nivel constante; dicho tubo tiene una llave para dar ó cerrar el paso al agua, conforme se desee. Por medio del helicoide que gira, y de los garfios montados en el eje de trecho en trecho, los diversos materiales atraviesan todo el cilindro mezclándose íntimamente, y la argamasa, ya formada, sale por una abertura practicada en el extremo de la superficie cilindrica, recogiéndola en cubos dispuestos en una plataforma, que se hace mover de suerte que cada cubo permanezca debajo de la abertura el tiempo necesario para llenarse.

Si el cilindro es muy grande, se produce la rotación del helicoide por el vapor; pero si es pequeño, se comunica el movimiento á brazo actuando en un manubrio.

Esta máquina se usó en las obras de alcantarillado del boulevard de Sebastopol, en París, para preparar morteros de cemento romano; lo cual es posible, á consecuencia del corto número de segundos que median entre el instante en que se humedecen los materiales y el en que se recoge en el cubo la mezcla ya batida.

En las máquinas perfeccionadas la carga de la tolva superior se hace automáticamente, para lo cual la arena se eleva con una noria que vierte en la citada tolva, y el cemento cae de otra tolva llena de este material y cerrada inferiormente con un platillo animado de un movimiento de rotación que á mano puede acercarse ó separarse de la tolva para aumentar ó disminuir el peso de cemento que salga por unidad de tiempo.

En otras máquinas de la misma clase la dosificación de la arena se hace con noria, y la del aglomerante por un tornillo animado de movimiento de rotación, colocado debajo de una caja llena de cal ó cemento y en comunicación con ella. Por último, las máquinas de helicoide modernas se disponen de modo que los materiales entren en la parte inferior y sean elevados por el tornillo en el interior del cilindro, que tiene una cierta inclinación con la horizontal.

Precauciones que hay que tomar durante el batido y colocación en la obra de los morteros.—

La fabricación de los morteros debe verificarse á cubierto, pues si el tiempo está húmedo se ahoga el mortero y si está seco se evapora el agua y puede reducirse á polvo; ó más en general, porque el estado higrométrico altera la cantidad de agua que debe formar parte del mortero.

Nosotros ya hemos advertido anteriormente que el frío retarda el fraguado y el endurecimiento de los morteros, y por el contrario, que el calor los activa, pero que en los dos casos la resistencia no parecía disminuir; aunque esto es lo corriente, no estará de más tomar algunas precauciones cuando el tiempo es excesivamente frío ó caluroso.

En los tiempos fríos, con temperaturas próximas ó inferiores á cero grados, no deben emplearse los morteros de cal grasa ó hidráulica, porque son heladizos; los morteros de cemento portland no tienen este inconveniente; es más: según las experiencias de Dyckerhoff y Böhme, aunque en las primeras edades son algo menos resistentes que los batidos en tiempos más cálidos, al cabo de algún tiempo pueden ser más duros; pero no conviene tampoco emplearlos cuando la arena es muy fina, porque como hay que batirlos con mucha agua se degradan algo expuestos á fríos intensos, aunque esta degradación sólo sea superficial.

Los morteros de cemento de fraguado muy lento, que hay que emplear cuando el tiempo está muy frío, conviene batirlos con agua templada para que fragüen más rápidamente.

Cuando la temperatura es elevada, para evitar un fraguado rápido en los morteros de cemento, conviene que los ingredientes, incluso el agua, no estén expuestos al sol, pues por encima de 20 á 25 grados, el fraguado de los morteros de cemento semilento se vuelve muy rápido.

En el empleo de los morteros en obra, hay que tener especial cuidado en no emplear sino materiales húmedos, sobre todo si son porosos, como los ladrillos, pues es fácil se produzca una desecación demasiado rápida en los morteros, que es perjudicial.

No hay tampoco que olvidar que el mortero recién fabricado se une muy mal al que lleva algún tiempo en obra; cuando haya que hacer esta unión, conviene lavar muy cuidadosamente la superficie del mortero antiguo que ha de estar en contacto con el nuevo, extender después con la paleta ó una brocha una lechada clara formada por partes iguales de cemento y arena fina ó mediana, é inmediatamente después colocar el mortero nuevo que hubiera de estar en contacto con el ya endurecido.

Una vez puesto en obra el mortero, conviene evitar que no se seque muy rápidamente, para lo que conviene adoptar precauciones, que bien pudieran ser cubrirlo con arena, ó con lonas ó esteras humedecidas; estas precauciones hay que tomarlas con frecuencia en los enlucidos exteriores para evitar grietas ó desconchados.

Enlucidos.—

Cuando los morteros se emplean en enlucidos hay que adoptar precauciones especiales. Cuando se trata de enlucir un muro antiguo ó nuevo, la primera precaución que hay que tomar es escarbar las juntas de las piedras y limpiarlas perfectamente, picando el enlucido antiguo si existiera, y regar después el paramento con abundancia antes de extender el nuevo enlucido. En los enlucidos, los morteros ricos dan, por lo general, malos resultados, conviniendo mejor los de 1 : 2 y 1 : 3. La arena debe ser fina para conseguir un aspecto mejor, y hay que tener especial cuidado en no bruñir con la paleta, para evitar la formación de escamas, empleando si es necesario la talocha de madera. Si el enlucido ha de ser hidráulico, conviene no emplear aglomerantes de fraguado muy lento y prohibir en absoluto el rebatido.

Para los enlucidos impermeables debe emplearse el mortero de 1 : 1, nunca la pasta pura, usar morteros trabados, y puede admitirse el bruñido con la paleta. Conviene, además, cuando el enlucido ha terminado y está bien fraguado, llenar el depósito de agua durante diez ó quince días para asegurar la impermeabilidad y disolver la cal que los cementos ceden siempre al agua.

" Materiales aglomerantes", D. Bernardo de Granda y Callejas

Ingeniero de Caminos, Canales y Puertos, Profesor de Materiales de construcción de la Escuela especial del Cuerpo.

Madrid, 1904, Establecimiento tipográfico de Idamor Moreno., Calle del Tutor, 22.- Teléfono 2.000