Cales

Al hacer el estudio de los productos que se obtienen de la calcinación de las calizas, seguiremos las clasificaciones que anteceden, estudiándolos separadamente pava mayor claridad. En cada producto estudiaremos: primero su preparación ú obtención, después sus propiedades, y por último los medios de conservación.

Con el fin de evitar repeticiones, en capítulo aparte y en conjunto se describirán los métodos de ensayos químicos y mecánicos á que deben someterse tanto las cales como los cementos.

CALES GRASAS

La fabricación de la cal grasa comprende las operaciones siguientes: extracción de la caliza, calcinación ó cochura y apagamiento.

Extracción de la caliza.—

La caliza susceptible de dar por la calcinación una buena cal grasa es la que, conteniendo pocas impurezas, acuse menos del 5 por 100 de arcilla; pero, como no existe verdadera separación entre las calizas de que se puede obtener cal grasa y las que dan origen á cal árida, en casos de duda hay que recurrir á ensayos previos, que por lo general se reducen á calcinar pedazos extraídos de la nueva cantera en un horno antiguo y estudiar las propiedades del producto obtenido. En algunas localidades no se extrae la cal de las piedras calizas, sino de conchas de moluscos, compuestas casi exclusivamente de carbonato calcico; así se efectúa, por ejemplo, en Scheveningen, cerca de El Haya.

Lo corriente, sin embargo, es extraer las calizas de canteras en rocas de esa naturaleza, por los procedimientos que se explican en la explotación de canteras, ó aprovechar los cantos rodados calizos que se encuentren en la localidad.

Calcinación.—

Extraída la piedra de cal, se calcina en los hornos, que en seguida se describirán, á la temperatura del calor rojo (700 grados próximamente) para que se desprenda el anhídrido carbónico.

No todas las calizas se reducen con la misma facilidad, aunque sea la conveniente la marcha del horno, pues influyen en la rapidez del resultado el grado de porosidad de la piedra y la proporción de agua que contengan. Las piedras porosas se cuecen más fácilmente que las compactas, porque el calor penetra pronto hasta el centro, al mismo tiempo que los gases resultado de la calcinación encuentran fácil salida. El vapor de agua acelera la descomposición de la caliza, puesto que facilita el desprendimiento del anhídrido carbónico, como se comprueba con experiencias de laboratorio, pues se forma un hidrato calcico (CaO2H2) á su vez descomponible por el calor. De lo que antecede se deduce que siempre que se trate de la cochura de calizas para obtener cal grasa, conviene escoger piedras porosas y húmedas, para lo cual se riegan si es necesario, pues en la calcinación de estas piedras hay economía de combustible, aunque se tenga en cuenta el necesario para vaporizar el agua agregada.

En la calcinación de las calizas hay que adoptar precauciones con la marcha del fuego. Desde luego, tratándose en la cochura de una reacción química, la temperatura no puede ser inferior de la necesaria para que el desprendimiento del anhídrido carbónico tenga lugar, conviniendo llegar á ésta con lentitud. No conviene tampoco que la temperatura sea muy superior á la conveniente, no sólo por el mayor gasto que originaría, sino también porque las piedras podrían reducirse á fragmentos pequeños que se opondrían á la marcha regular de la llama. Debe efectuarse la calcinación de un modo regular, porque los descensos bruscos de temperatura hacen muy difícil y á veces imposible el desprendimiento completo del anhídrido carbónico; siendo la causa de estos descensos las corrientes de aire en el interior del horno, es recomendable que éstos tengan el menor número posible de aberturas, y que éstas estén dispuestas en los lugares que originen menos perjuicios.

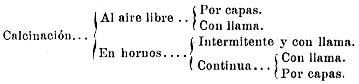

La cochura de la piedra de cal puede hacerse por varios procedimientos, algunos de los cuales también se emplean en la fabricación de las cales hidráulicas y cementos. En atención á estas aplicaciones y á ser la primera vez que nos ocupamos de calcinación, la estudiaremos con algún detalle en los cinco casos siguientes, que son los que pueden presentarse:

La calcinación al aire libre tiene que ser forzosamente intermitente por formarse el horno con los mismos materiales á calcinar; en cambio, la cochura en hornos puede ser intermitente ó continua; y aun cuando en el primer caso pudiera ser con llama ó por capas, sólo nos ocuparemos aquí de la primera por ser la calcinación intermitente por capas exclusiva de la cochura de los cementos, donde la estudiaremos con todo detalle, y no tener razón de ser en la fabricación de cales grasas.

Calcinación al aire libre por capas.—

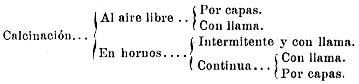

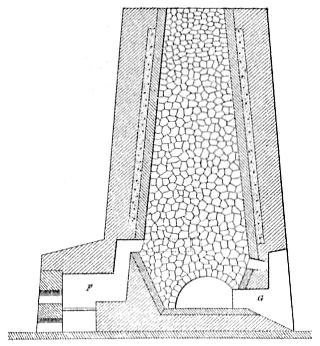

En un área circular plana y perfectamente seca (fig. 1), se excava en el centro un tronco de cono A, de 0m,90 próximamente de profundidad, 5 metros de diámetro en la base superior y 0m,65 en la inferior, y una zanja que, partiendo de la superficie cónica en dirección rectilínea, tenga una longitud de unos 3m,50, un ancho de 0m,30 en el punto de partida y una anchura de 0m,50 en su otra extremidad. Esta zanja se cubre con losas que dejen entre sí intersticios suficientes para que al prender fuego al ramaje, que se introduce en la zanja, la llama se comunique al combustible empleado.

Desde el fondo de la excavación tronco-cónica, se disponen capas alternadas de combustible, por lo general hulla menuda ó carbón vegetal y caliza reducida á fragmentos, teniendo cuidado de que las capas de combustible vayan disminuyendo de grueso de abajo á arriba y que el de las de caliza vaya aumentando, todo ello con objeto de hacer lo más uniforme posible la calcinación.

Con estas capas alternadas se forma un montón de forma tronco-cónica, por encima del suelo, de unos 3m,80 de altura, 5 metros de diámetro en la base inferior y 4 en la superior, terminado por un casquete esférico. Las dimensiones de este montón son el término medio de las adoptadas; pero puede ser mayor ó menor sin ningún inconveniente.

Formado el montón, se cubre toda su superficie con una capa de arcilla mezclada con arena y paja, de 0m,05 á 0m,06 de espesor, cuyo objeto es disminuir las pérdidas de calor por irradiación, evitar que penetre el aire y produzca una calcinación irregular. Rodeando la parte baja del macizo se dispone algunas veces un revestimiento de piedras mn, pq, que tiene por objeto evitar el derrumbamiento del montón cuando se produzcan asientos por efecto de la cochura.

Después de prender fuego á la capa inferior de combustible como antes se ha indicado, se rellena la canal con piedras y se tapa su entrada con arcilla ó tierra. En esta calera dura la calcinación de cuatro á cinco días; una vez terminada, se deja enfriar la caliza, se deshace el montón y se separan los terrones de cal viva de las cenizas que los rodean.

Este método de obtener cal grasa es el que da peores resultados económicos; pero puede, sin embargo, resolver convenientemente el problema cuando sólo se trate de calcinar la cal necesaria para una obra que haya de ejecutarse á gran distancia de los centros de producción.

Calcinación al aire libre con llama. —

Cuando se tiene á mano combustible de llama larga, en especial de ramaje, puede hacerse la calcinación al aire libre, disponiendo una bóveda que sirve de hogar ó caldera, y colocando encima los trozos de caliza formando montón, de modo que las piedras más gruesas constituyan el paramento del horno, cuya planta es circular ó rectangular; construyendo así un horno de campaña, cuyo exterior se enloda con arcilla amasada con paja.

Con el fin de reducir las pérdidas de calor por radiación, conviene disponer el horno en una excavación hecha en un ribazo, para formar con el terreno natural las paredes posterior y laterales, colocando las piedras más gruesas en el frente, donde también debe encontrarse la boca del hogar para introducir el combustible.

La calcinación al aire libre tiene los inconvenientes de perder gran cantidad de calor y hacer muy desigual la cochura, pues mientras algunos trozos se recuecen, otros no se calcinan bastante, constituyendo lo que los albañiles llaman huesos.

Calcinación en hornos.—

Los hornos que por lo general se emplean en la calcinación de las calizas son construcciones de mampostería, ladrillo, sillarejo, etc., que se componen de tres partes principales: hogar, vientre y chimenea. El hogar se dispone siempre en la parte inferior; pero unas veces es lateral y otras está colocado en el centro del horno. Cuando se emplea como combustible leña, el hogar no tiene división; pero cuando es carbón está formado por dos compartimientos separados por una parrilla: en el superior tiene lugar la combustión, y el inferior sirve de cenicero; ambos compartimientos deben ir provistos de puertas para regular la marcha del fuego. El vientre es la parte del horno donde tiene lugar la calcinación de la caliza, y por lo general tiene altura suficiente para que no sea necesaria chimenea para establecer el tiro.

Aunque, por lo general, los hornos de cal suelen reducirse á un muro cilindrico ó tronco-cónico, en algunos casos son construcciones más perfeccionadas: sus paredes están formadas de dos envolventes separadas por un hueco bastante considerable que se rellena de arcilla, arena, ceniza ó cualquier otra substancia mala conductora del calor, con tal que esté bien apisonada; el macizo exterior se construye con materiales abundantes en la localidad, y el interior, llamado camisa, está formado de ladrillos refractarios en parte de su espesor, y de ladrillos ordinarios en el resto. Con esta disposición se consigue de un modo económico dar á las paredes del horno suficiente grueso para que la pérdida por radiación sea la menor posible.

Calcinación intermitente en hornos.—

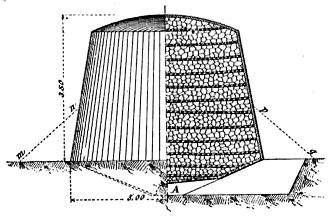

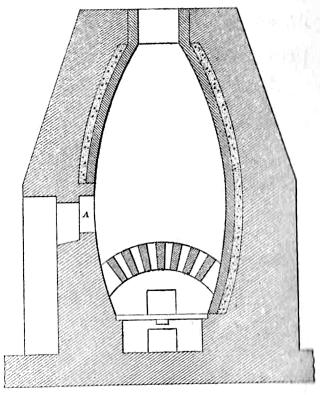

La forma general de los hornos de calcinación intermitente es la aovada, que aparece en la figura 2; la carga, de la caliza, convenientemente partida, se hace por la boca ó tragante del horno, introduciéndose el combustible y sacándose la cal por una abertura lateral situada en la base del horno.

La forma aovada es la más conveniente, porque obliga á concentrarse á los productos de la combustión á medida que se van enfriando, consiguiéndose así que todos los trozos de caliza estén próximamente á la misma temperatura.

A fin de sostener la masa de caliza y dejar espacio suficiente para el hogar, al cargar el horno, con los trozos mayores de caliza, se forma una bóveda esférica, que se apoya en un saliente de la fábrica del horno, y sobre ella se colocan los fragmentos de caliza, teniendo cuidado que los más pequeños sean los que se dispongan en la parte superior. Si no existiera retallo en el interior de la fábrica del horno, la bóveda esférica puede apoyarse sobre machones ó muros formados de la misma piedra que se va á calcinar.

El combustible que ordinariamente se emplea es leña ó turba, y el peso necesario para obtener un metro cúbico de cal es muy variable. El tiempo necesario para la calcinación varía, en un horno de 60 á 75 metros cúbicos de cabida, de ciento á ciento cincuenta horas, siendo los elementos que más influyen en la misma la naturaleza del combustible, el estado de la caliza y las condiciones atmosféricas.

Terminada la cochura, lo que se reconoce en que la, llama sale sin humo, en que se produce un asiento en la masa que, en general, varía de 1/5 á 1/6, y en el aspecto de la piedra, se apaga el horno, se deja enfriar y se descarga.

Calcinación continua con llama.—

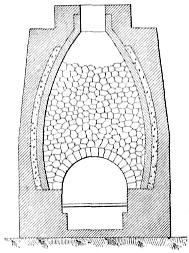

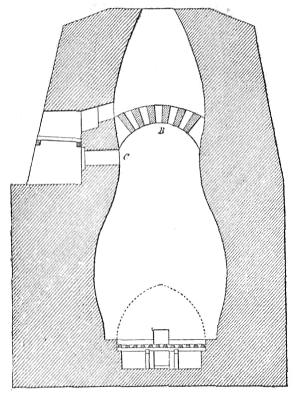

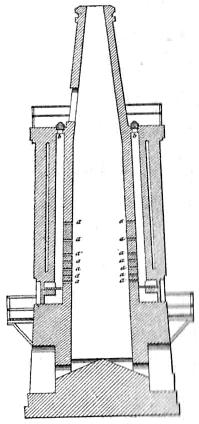

Los hornos en que la calcinación de la caliza se hace de modo continuo, empleando combustible de llama larga, son muy variables, por lo que describiremos los dos tipos principales. El horno representado en la figura 3, cuya altura es de unos 10 metros, tiene un hogar lateral F, donde se produce la llama, que penetra en la masa de caliza por tres conductos situados en un mismo plano horizontal á 2 metros de la base. En la primera carga hay que disponer en la parte baja del horno un hogar auxiliar, análogo al explicado al describir los hornos intermitentes, que tiene por objeto calcinar los fragmentos de caliza que están por debajo de los conductos del hogar F. Cuando esto se ha conseguido se enciende el hogar lateral, que es el que calcina de modo continuo. La carga del horno se hace por el tragante, y la descarga por la abertura G.

En la figura 4 aparece otro tipo de horno de la misma clase, que es de hogar interior; la caliza se apoya en una bóveda de fábrica, provista de aberturas para el paso de la llama; la carga tiene lugar por el tragante, y la descarga por una puerta lateral A, que termina á la altura del arranque de la bóveda.

Calcinación continua por capas. —

En un horno, cuyo perfil interior está formado por dos troncos de cono unidos por sus bases mayores, y cuyo perfil general es análogo al de la figura 3, se colocan la caliza reducida á fragmentos y hulla de llama corta, por capas alternadas, descansando toda la masa sobre la parrilla del cenicero. La carga del horno se hace por el tragante, y una vez lleno, se prende fuego á la capa inferior, que debe ser de combustible; el fuego se propaga á las capas superiores, y tiene lugar la cochura; las cenizas del combustible atraviesan la parrilla y se extraen por la puerta del cenicero, y la cal viva por una abertura lateral situada sobre la parrilla y en la parte inferior del horno.

Cuando la carga desciende por efecto de la cochura, ó cuando se extrae la cal viva, se arrojan por el tragante nuevos lechos de caliza y combustible, estableciéndose así la continuidad en la fabricación.

El volumen de hulla ó antracita que se consume para obtener un metro cúbico de cal, aunque varía con la dureza de la piedra, es próximamente de 1/5, de metro cúbico, en el supuesto que los trozos de caliza sean pequeños y del mismo tamaño, y que la marcha del horno sea uniforme, lo que sólo se consigue con una larga práctica.

Modificaciones de los hornos.—

En los hornos que se han reseñado no se aprovechan los gases que se escapan por la boca.

Para el aprovechamiento de los gases calientes se han construido hornos análogos al representado en la figura 5: los productos gaseosos de la combustión del horno inferior, atravesando la bóveda B, secan las materias dispuestas en el horno superior; y cuando éste se calienta por el hogar lateral, el aire que activa la combustión penetra por el orificio C, después de haberse caldeado al pasar por las materias callentes que ocupan el compartimiento inferior. La economía de combustible en estos hornos viene á ser de 20 por 100, siendo el horno más favorecido el superior, donde también es más elevada la temperatura; el horno inferior suele emplearse en la calcinación de calizas, y el superior para cocer ladrillos.

Apagamiento de las cales.—

El producto de la calcinación de las calinas es la cal viva, que tiene gran avidez por el agua, absorbe la humedad de la atmósfera y tiende á apoderarse del agua que encierran los tejidos orgánicos, produciendo el efecto de un cauterio enérgico. Para emplear la cal en las construcciones es preciso empezar por hidratarla, haciendo que se combine con toda el agua que requiere; operación que se llama extinción ó apagamiento de la cal.

La extinción de la cal puede hacerse de dos maneras: 1.°, por fusión en el agua; y 2.°, por inmersión ó aspersión.

Apagamiento por fusión ó en balsas.—

El apagamiento por fusión se hace en albercas de fábrica ó madera, donde se colocan los terrones de cal viva y echando de una sola vez el agua necesaria para reducir la cal al estado de papilla espesa. Si la cantidad de agua no fuera suficiente, hay que esperar á que se enfríe la cal para añadir con precaución nueva cantidad de agua. El volumen de agua necesario para formar una buena pasta para emplearla en morteros, varía de 2,5 á 3 metros cúbicos por metro cúbico de cal: si la cantidad de agua es pequeña, la cal se apaga mal, y llega á su total extinción, después de puesta en obra, donde reduce á polvo el mortero: si, por el contrario, hay exceso de agua, los morteros resultan fluidos y detestables.

Apagada la cal, cuando la papilla está bien homogénea, se hace pasar á depósitos impermeables excavados en el suelo, donde puede conservarse indefinidamente, siempre que se la preserve del contacto del aire cubriéndola con arena. La cal así conservada se apaga completamente y mejora mucho en sus condiciones.

Al apagar la cal en balsas, se hiende é hincha, aumentando de volumen en relaciones variables desde 1 á 1,5 hasta 1 á 2,5, suponiendo que la cal viva se mide en terrón sin descontar huecos y que la pasta tenga consistencia media; durante la extinción se produce un gran aumento de temperatura y se desprenden vapores abundantes, debidos al desarrollo de calor que origina la combinación química del agua y la cal.

En cuanto antecede nos hemos referido á la preparación de la pasta de cal, pero es de muy frecuente empleo la lechada de cal para blanqueos y encaladuras. La lechada se prepara agregando agua á la pasta de cal con mucha precaución, para que no formen grumos los trozos perezosos en apagarse, á fin de evitar que las superficies que se enluzcan ofrezcan asperezas ó desigualdades.

Apagamiento por inmersión ó aspersión.—

Para apagar las cales por el método de inmersión, se reducen los terrones de cal viva á fragmentos del tamaño de una nuez próximamente y se colocan en canastos ó cestos de claros anchos, que se sumergen en el agua el tiempo necesario (próximamente un minuto) para que se produzca un principio de efervescencia; se sacan entonces los cestos y se dispone su contenido en montones ó cajas, de modo que, perdiéndose el calor con menos facilidad, se reduzca la cal á polvo.

En el procedimiento por aspersión, se dispone la cal viva en capas sobre un área plana y se riega por un medio cualquiera, dividiendo el agua lo mejor posible. La cantidad de agua necesaria para la extinción varía desde la cuarta parte hasta la mitad del volumen de la cal.

Procédase por inmersión ó por aspersión, al apagarse los fragmentos de cal se hienden con ruido, se produce un silbido al desprenderse las masas de vapor y la cal se reduce á polvo. El calor que se desarrolla en la combinación química del agua y la cal es suficiente para inflamar un poco de pólvora colocada al abrigo de la humedad en una cavidad practicada en uno de los terrones.

A veces los montones de cal mojada se cubren con arena; la extinción se va haciendo lentamente y sin el contacto del aire, conservándose así la cal en buenas condiciones durante varios días.

Apagada la cal en polvo, es preciso preparar la pasta, para lo cual se arroja con una pala á una alberca con el agua necesaria, cuidando de batir constantemente la mezcla. Tampoco hay inconveniente en proceder de modo inverso, pero en todos los casos es necesario batir la mezcla. La cantidad de agua necesaria para formar pasta con la cal apagada en polvo, es necesario determinarla en cada caso.

Comparación de los métodos de apagamiento.-

La extinción en balsas tiene la ventaja, sobre la hecha por inmersión ó aspersión, de que produce notable economía de material; pues la cantidad de cal que entra en dos volúmenes iguales de idéntica consistencia, preparado uno por apagamiento en balsas y el otro con cal en polvo, están en la relación de 100 á 161, según Vicat. El apagamiento en balsas ofrece asimismo la ventaja de dividir mejor las cales y hacer llegar al máximo el aumento de volumen.

La extinción por inmersión ó aspersión, en cambio, presenta á su favor la ventaja de facilitar la separación a mano de los trozos que, por estar poco calcinados, no se reducen á polvo. Y parece tener también la ventaja de aumentar la cohesión de las argamasas.

Apagamiento espontáneo.—

Algunos autores recomiendan el sistema de dejar la cal viva en terrón á la acción de la atmósfera, para que se apague absorbiendo la humedad del aire; pero si se tiene en cuenta que para el apagamiento completo de una cal, en estas condiciones, es necesario un plazo de tres meses, y que la cal, al mismo tiempo que el agua, absorbería el anhídrido carbónico del aire, se comprenderá que tal práctica no puede dar buenos resultados.

Conservación de las cales.—

Las cales grasas pueden conservarse vivas, apagadas en polvo, ó en pasta. Para conservar la cal viva se dispone en terrones en un espacio cubierto sobre un lecho de 0m,15 á 0m,20 de cal apagada en polvo y se cubre el montón con el mismo polvo en cantidad suficiente. Así pueden conservarse las cales cinco ó seis meses; pero después de este tiempo se necesita un trabajo de varias horas, y á veces un día entero, para formar la pasta.

Las cales apagadas en polvo pueden conservarse en almacenes definitivos ó en tinglados provisionales, con tal que se haya cuidado de comprimir los montones y que se cubran con lonas. Pueden también almacenarse en barriles como las cales hidráulicas y los cementos.

La cal grasa en pasta puede conservarse, sin inconveniente alguno, en zanjas, albercas ú hoyos, con tal que no sean permeables y que la pasta de cal esté cubierta con una capa de 0m,30 á 0m,40 de arena ó tierra.

CALES HIDRÁULICAS

Antes de los descubrimientos de Vicat, no se conocían más morteros hidráulicos que las mezclas de cal grasa y puzolana; sin embargo, se había comprobado que las cales procedentes de algunas canteras tenían la propiedad de endurecerse debajo del agua: por ejemplo, las cales empleadas en el año 1756 en la construcción del faro de Eddystone; pero, no obstante los trabajos hechos, no se había dado explicación del fenómeno, ni se dieron á tales productos aplicaciones especiales. Vicat fue el primero que, después de numerosos experimentos y profundas investigaciones, estableció la siguiente ley: para que una caliza dé, por la cochura, una cal hidráulica, es necesario y suficiente que contenga una cierta cantidad de arcilla diseminada en su masa y asociada de un modo íntimo.

Ya hemos visto la influencia que tienen en la hidraulicidad de las cales las diferentes substancias que se encuentran en las calizas ó que se pueden agregar por un medio mecánico cualquiera antes de la calcinación. Según que estos elementos se encuentren en proporción conveniente en las calizas, ó que se agreguen antes de la cochura, los productos obtenidos por la calcinación son cales hidráulicas naturales ó artificiales.

Cales hidráulicas naturales.—

Atendiendo á la proporción de arcilla, se han dividido anteriormente las cales hidráulicas en: cales débilmente hidráulicas, cales medianamente hidráulicas, cales hidráulicas propiamente dichas y cales eminentemente hidráulicas.

Suponiendo que las cales hidráulicas apagadas en polvo se mezclen con la cantidad de agua necesaria para formar la pasta normal y que el ensayo de fraguado se haga en un molde tronco-cónico de 0m,04 de altura, 0m,08 de diámetro en la base inferior y 0m,09 en la superior, acusándolo con la aguja de Vicat, las cales débilmente hidráulicas fraguan de diez y seis á, treinta días, las cales medianamente hidráulicas de diez á quince días, las cales hidráulicas propiamente dichas del quinto al noveno día, y las cales eminentemente hidráulicas del segundo al cuarto día; sin embargo, algunos autores llaman cales eminentemente hidráulicas á las que fraguan en menos de dos días.

La consistencia de las pastas de las distintas cales hidráulicas es muy variable con el tiempo transcurrido desde su amasado; la de las cales débilmente hidráulicas no es mayor á los diez meses que la del jabón seco, límite al que llegan las cales medianamente hidráulicas á los cinco meses. La consistencia de las cales hidráulicas propiamente dichas á los cuatro ó cinco meses es comparable á la de una buena pasta cerámica seca antes de cocerla; y la pasta de cal eminentemente hidráulica está dura al cabo de un mes, rompiéndose por el choque á los seis meses sin reducirse á polvo.

Las pastas de cal hidráulica, sumergidas en el agua, abandonan cal al baño de inmersión; pero la acción del agua sobre la superficie de la pasta es variable, con el índice de hidraulicidad de la cal. Las cales débilmente y medianamente hidráulicas, después de seis meses á contar de la fecha de batido, son aún algo solubles en la película exterior; las cales hidráulicas propiamente dichas no abandonan cal después de cinco meses, y las cales eminentemente hidráulicas son insolubles en la superficie transcurrido un mes.

Extracción de la caliza.—

Las canteras explotadas por las fábricas de cal hidráulica pertenecen frecuentemente á los terrenos oxfordiense y neocomiense. Las calizas se presentan unas veces en grandes bancos de composición bastante homogénea, y otras, que es el modo más general, en numerosas capas de espesor y composición variables; pero en ambos casos los yacimientos de caliza no tienen composición absolutamente regular, sobre todo en sentido vertical; es más, pueden tener aspecto idéntico y diferir notablemente en su composición química, siendo uno de los caracteres sensorios para su separación su mayor ó menor untuosidad al tacto, que corresponde á más ó menos proporción de arcilla. Conviene, pues, antes de la explotación de una cantera, llevar á cabo gran número de ensayos químicos en distintos puntos de la misma, para determinar qué parte debe ser escogida y cuál desechada.

La explotación de la cantera puede hacerse á cielo abierto ó en galería, por los procedimientos conocidos; pero para la homogeneidad del producto obtenido conviene llevarla á cabo por grandes voladuras, como se hace en Teil, donde se emplean cargas de 10.000 á 12.000 kilogramos de pólvora.

La piedra extraída de la cantera se fragmenta en trozos de tamaño conveniente según la clase de horno que se emplee para la cochura.

Calcinación.—

En todas las fábricas de cal hidráulica los hornos son de funcionamiento continuo, no sólo por la mayor economía de combustible, sino también porque con el mismo número de hornos se aumenta la potencia de producción.

Los hornos que se emplean en la fabricación de este producto, aunque diversos en los detalles, son de dos clases, según se emplee combustible de llama larga ó de llama corta, y pertenecen á los tipos de hornos de calcinación continua con llama, ú hornos de calcinación continua por capas, descritos en la calcinación de calizas para la producción de cal grasa.

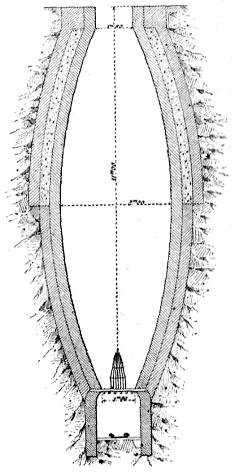

Como tipo de hornos de fabricación continua por capas describiremos el horno Louvières (fig. 6), de forma aovada, que tiene 11 metros de altura, 3 metros de diámetro en su parte más ancha, y lm,80 de diámetro en el tragante y en la parrilla, y que está provisto en su parte inferior de un autodistribuidor del aire encargado de activar la combustión. La carga de este horno se hace por capas alternadas de caliza y carbón hasta llenarlo, y cuando esto se consigue se enciende la capa inferior de combustible. Después de un cierto tiempo de cochura, la masa interior experimenta un asiento, y se llena el espacio libre en el horno con nuevas capas de caliza y carbón; establecida la marcha regular del horno, de tiempo en tiempo se extrae por la parte inferior una porción de cal cocida y se recarga por el tragante con capas alternadas de combustible y caliza, con el fin de tener siempre el horno lleno.

La piedra caliza permanece en el horno de dos á cuatro días, y debe procurarse extraer durante el día dos tercios de la producción diaria de cal y sólo un tercio durante la noche, cuidando siempre con la extracción de la cal de mantener la zona de cochura á la altura conveniente y regular la cantidad de combustible pava cocer bien la caliza, pero no recocerla. Así se consigue que la calcinación sea bastante elevada para que la reacción de la sílice sobre la cal sea completa, quedando cierta cantidad de cal libre no combinada, bastante grande para que la extinción se haga rápidamente; por el contrario, si la temperatura de cocción fuera muy elevada, sobre todo cuando el índice de hidraulicidad de la caliza es grande, la cal libre queda aprisionada por la masa vitrea que forma al fundirse el silicato calcico, y el apagamiento es muy difícil. Las calizas de índice poco elevado exigen mayor temperatura para su calcinación que las de índice más elevado; por esta consideración conviene que la carga del horno sea homogénea, porque de lo contrario, cuando unos trozos estuvieran bien cocidos, los otros estarían crudos ó vitrificados, según los casos.

Los hornos de calcinación continua por llama difieren algo de los explicados en la fabricación de la cal grasa: de ordinario carecen de hogar por producirse la combustión con gases combustibles procedentes de la combustión parcial del carbón (gas de aire, gas de agua), en hogares especiales é independientes, y, por lo general, están provistos de chimenea. Puede tomarse como tipo de estos hornos el horno Paar (fig. 7), de 12 metros de altura, en el que la introducción del combustible de los gasógenos se hace por conductos a, a, que pueden ponerse en comunicación con la atmósfera por orificios b, b.

Algunas fábricas emplean para la producción de cal hidráulica los hornos Dietzsch y Schoffer, que se describirán en la fabricación de cementos; otras usan hornos de secciones elípticas ó alargadas, que funcionan lo mismo que los descritos.

Apagamiento.—

Las cales hidráulicas se deben apagar por aspersión; inmediatamente después de extraída la cal del horno, se extiende sobre el suelo ó sobre una plataforma móvil, formando una capa de 10 á 15 centímetros de espesor, y se riega con un chorro de agua, que caiga en forma de lluvia lina. La cantidad de agua necesaria para la extinción es del 15 al 20 por 100 del peso de cal viva, de la cual sólo queda retenida el 7 ú 8 por 100; empleando un exceso de agua se obtiene una cal ahogada, que se apaga difícilmente y que contiene gran cantidad de partes inertes.

Humedecida la cal con la cantidad suficiente de agua. y en conveniente estado de división, comienza pronto la extinción, se desprende una gran cantidad de vapor y los trozos de cal se reducen poco á poco á polvo. Después de mojada la nueva porción se recoge y apila, sobre la cal anteriormente apagada, que deberá aún encontrarse caliente, donde debe permanecer de diez á veinte días, según su índice de hidraulicidad.

El apagamiento de la cal hidráulica comprende cuatro fases distintas, que, por el orden que se presentan, son:

1 .ª Absorción, por capilaridad, del agua con que se riega la piedra de cal; durante esta fase no tiene lugar ninguna acción química, ni extinción, á no ser para las piedras poco cocidas ó insuficientemente siliciosas.

2.ª Recogida la cal recién regada sobre el montón, que debe estar aún caliente para elevar la temperatura de la recién echada, la hidratación de la cal viva se produce, gracias á esa elevación de temperatura, y comienza la extinción con desprendimiento de calor y vapores abundantes. Durante esta fase de la operación no puede tener lugar el apagamiento completo de lu cal recién arrojada, porque la elevación de temperatura vaporiza el agua no combinada al principio y falta agua.

3.ª Al arrojar una nueva porción de cal humedecida y comenzar su extinción, la capa de cal inmediatamente en contacto con ella, que había sufrido el primer apagamiento, absorbe parte del agua, que se evapora en la última capa, y se apaga parte dé la cal viva aún existente; pero como al mismo tiempo baja la temperatura, parte del agua evaporada es absorbida por los silicatos y aluminatos calcicos.

Y 4.ª La cal libre que resta se hidrata á expensas del agua de los silicatos y aluminatos calcicos, cuando por encontrarse lejos de la superficie del montón y reducida á polvo, no puede recibir el agua evaporada en las capas que la recubren. Sabido es que la formación y descomposición de los hidratos para cada temperatura exige una tensión determinada en el vapor de agua; esta tensión, límite de disociación, es de una atmósfera para el hidrato calcico á 450°, y alcanza el mismo valor para el silicato calcico á 150°, y en ambos casos decrece con la temperatura, siguiendo una ley idéntica á la que sigue la tensión del vapor de agua; por consiguiente, á la temperatura ordinaria, esta tensión es en el hidrato calcico una fracción inapreciable de un milímetro de mercurio, mientras que para el silicato es de varios milímetros de mercurio; á 100° la tensión de disociación es de un milímetro de mercurio para el hidrato calcico y de varios centímetros de mercurio para el silicato. Nada de extraño tiene, pues, en las condiciones en que se opera, que el agua que hidrataba á los silicatos calcicos se desprenda é hidrate á la cal libre que pueda existir en su contacto.

Esta última fase de la operación es muy lenta, pero es absolutamente necesaria para la extinción completa de una cal hidráulica. Si no se da tiempo durante el apagamiento para ello, existirá cal libre, que después de puesta en obra se apagará, reduciéndose á polvo y destruyendo los morteros. Pudiera creerse que el apagamiento de las cales hidráulicas sería más rápido forzando las dosis de agua, pero esto no es exacto: si el exceso fuera pequeño, durante la segunda fase, la evaporación sería mayor y la cal se enfriaría demasiado para las operaciones siguientes; si, por el contrario, fuera grande, además de no ser posible asegurar que toda la cal se hidrataría, es evidente que se formarían los hidrosilicatos é hidroaluminatos calcicos, causa del fraguado de las cales hidráulicas, y éstas estarían en malas condiciones para su empleo en obra.

Es el apagamiento de las cales hidráulicas operación importante y muy delicada, que cuando no se realiza bien es la causa, quizás única, del mal resultado de muchos productos hidráulicos.

Cernido.—

Apagada la cal, se pasa por cedazos, cuyo objeto es separar el polvo de cal de los trozos que, por estar poco ó demasiado cocidos, no pueden apagarse. Para cerner la cal se la hace pasar primeramente por una rejilla formada de barras ó alambres separados entre sí de 0m,02 á 0m,03, con objeto de retener los trozos más gruesos.

Los aparatos de cerner se reducen á un prisma recto, cuyas caras laterales están formadas por tela metálica de 220 á 324 mallas por centímetro cuadrado, que gira alrededor de su eje, dispuesto con cierta inclinación, con velocidad de 60 á 80 vueltas por minuto. En el interior de este prisma se recibe la cal que ha experimentado el primer cernido: el polvo fino pasa á través de las telas metálicas y se recoge en una tolva, y el grueso desliza por el interior del prisma hasta salir al exterior.

Envase.—

Después del cernido, se recoge la cal en sacos ó barriles de peso constante en cada fábrica, y así envasada se conserva en almacenes y se transporta.

Cales pesadas y «grappiers».—

Descritas, aunque de modo ligero, las operaciones necesarias para la fabricación de la cal hidráulica, y dejando aparte la obtención de la cal pesada, de que ya hemos hablado en las primeras páginas de este libro, vamos á tratar del aprovechamiento de la parte separada en los cedazos, del polvo de cal ó flor de cal, que forman los grappiers. El residuo del cernido de la cal apagada está constituido por trozos poco cocidos y recocidos que no han sido apagados; recogido este residuo y sometido á un nuevo apagamiento más enérgico que el primero y cernido por segunda vez, se obtiene un nuevo polvo, que se une á la flor de cal, y un residuo, que son los grappiers.

Cuando la cochura se ha llevado bien y la caliza era de composición homogénea, los trozos poco cocidos están en pequeña proporción, y otro tanto puede decirse de los ahogados, si el apagamiento se hace en buenas condiciones; de modo que el residuo del cernido está formado en su mayor parte por recocidos, que tienen un aspecto verdoso ó gris muy obscuro, y son los verdaderos grappiers. Según ensayos dignos de crédito, los grappiers resultan de las partes de caliza primitiva én que la proporción de arcilla era más elevada, que sufren un principio de vitrificación, y no de la acción dé las cenizas del combustible sobre la caliza, como opinan algunos autores. La proporción de grappiers es variable con el índice de hidraulicidad de la caliza: cuando el índice es de 0,30 á 0,40. apenas hay un 10 por 100 de grappiers; pero cuando el índice de las calizas es de 0,40 á 0,45, se puede obtener del 20 al 30 por 100 de grappiers. Antiguamente los grappiers no tenían ningún valor y después de molidos se unían con la flor de cal, práctica que no tiene inconvenientes cuando sólo se incorporan los verdaderos grappiers, puesto que se eleva el índice de hidraulicidad y la energía de la cal, pero que es muy perjudicial cuando en el producto agregado abundan los trozos poco cocidos y la cal ahogada. En la actualidad se emplean los grappiers en la fabricación de cemento de fraguado lento.

PROPIEDADES DE LAS CALES HIDRÁULICAS

Composición química.—

Las cales hidráulicas, como hemos dicho precedentemente, están compuestas de cal y sílice principalmente, encontrándose además en su composición alúmina, óxido de hierro, magnesia, ácido sulfúrico y una pequeña cantidad de agua y anhidrido carbónico provenientes del apagamiento. La análisis química de una cal hidráulica sirve para determinar su índice de hidraulicidad y, por tanto, para su clasificación en débilmente hidráulicas, medianamente hidráulicas, cales hidráulicas propiamente dichas y eminentemente hidráulicas. Las cales hidráulicas empleadas en construcción son, de ordinario, medianamente ó eminentemente hidráulicas, y no deben contener mucha alúmina ni más del 1 por 100 de anhídrido sulfúrico, del 2 por 100 de magnesia y menos del 17 por 100 de sílice.

La composición química media de las cales de Teil y sus similares, que son las más empleadas en las obras hidráulicas, es: sílice, 23,13 por 100; alúmina, 1,72 por 100; óxido férrico, 0,73 por 100; cal, 63,76 por 100; magnesia, 0,97 por 100; y pérdida al fuego, es decir, agua y anhidrido carbónico, 9,69 por 100. Su índice de hidraulicidad es 0,39.

Fraguado.—

Las cales hidráulicas, batidas con la cantidad conveniente de agua, tardan en fraguar, sumergidas en el agua, de dos á quince días, según su índice de hidraulicidad, aunque hay algunas cales, las de Teil, por ejemplo, que fraguan en veinticuatro horas próximamente. Las cales que contienen una cantidad notable de alúmina fraguan más rápidamente que las cales exclusivamente siliciosas; así, por ejemplo, la cal de Maraus, que tiene el 6 por 100 de alúmina y un índice de hidraulicidad de 0,32, fragua tan rápidamente como las cales siliciosas cuyo índice es 0,40.

Cuando una cal tarda más tiempo en fraguar que el que corresponde á su índice de hidraulicidad, puede asegurarse que se trata de un producto aireado ó que tiene fuertes proporciones de cal ahogada, trozos poco cocidos ó demasiado arenosos; por el contrario, una cal que fragua muy rápidamente, sobre todo si se observa durante el fraguado elevación de temperatura, por débil que sea, puede asegurarse que está apagada de modo defectuoso.

Densidad.—

La densidad aparente de las cales hidráulicas, es decir, el peso del litro de cal en polvo medido sin comprimir, varía de 500 á 600 gramos para las cales ligeras y de 700 á 800 gramos para las cales pesadas. Como haremos notar al tratar de la densidad aparente de los cementos, el peso específico aparente de. una cal no tiene gran valor mientras no se fije también el grado de finura del polvo, que tiene sobre la densidad aparente influencia marcada.

Sin embargo, teniendo en cuenta la gran variación de densidad aparente que presentan las diversas cales hidráulicas, el número que la mide es de gran valor, siempre que se dosifiquen al mismo tiempo las partes insolubles en el ácido clorhídrico y en la potasa, pues por este medio se puede conocer la proporción de recocidos, poco cocidos y materias arenosas.

El peso específico real de las cales hidráulicas está comprendido entre 2,5 y 2,8, según su índice de hidraulicidad.

Finura del polvo.—

Las cales bien apagadas y cernidas son generalmente de polvo muy fino. Las bien fabricadas no dejan más de 3 á 6 por 100 en el tamiz de 900 mallas por centímetro cuadrado, ni más del 20 al 25 por 100 en el de 4.900 mallas en igual unidad de superficie.

Las cales imperfectamente apagadas, aunque estén molidas, dejan del 7 al 8 por 100 en el tamiz de 321 mallas, de 15 á 20 por 100 en el de 900 mallas, y no es raro que abandonen del 30 al 40 por 100 en el de 4.900 mallas.

Resistencia á la tracción.—

Las resistencias á la tracción, obtenidas en los laboratorios para ensayos normales de pasta de cal y mortero formado de una parte de cal y tres de arena normal, son muy variables con las distintas clases de cal, y aun las del mismo índice dan resultados diferentes, según procedan de una fábrica ú otra. Las buenas cales ligeras no tienen resistencia apreciable hasta un mes después de amasadas; él más rápido crecimiento de resistencia á la tracción tiene lugar del primero al sexto mes; después de este plazo, las cargas de rotura siguen aumentando de un modo más lento hasta los dos años; y á partir de este tiempo, queda estacionaria. En las cales pesadas se observan resistencias mayores, pero la ley de variación es la misma que para las cales ligeras.

Para que el lector pueda formarse idea de la resistencia á la tracción, por centímetro cuadrado, de las pastas de cal y los morteros formados de una parte en peso de cal y tres partes de arena, se estampan algunos datos en el estado que sigue:

A los 7 días.

A los28 días.

A los 6 meses.

Al año.

Cal ligera de Maraus.. (Pasta)

0,5

3,0

10,0

13,0

Cal ligera de Maraus.. (Mortero)

0,4

2,9

9,7

12,0

Cal pesada de Teil... (Pasta)

3,9

9,4

19,7

22 2

Cal pesada de Teil... (Mortero)

2,6

5,8

12,1

14,9

De los ensayos de resistencia á la tracción de las pastas de cal hidráulica hechos en los laboratorios es muy difícil sacar conclusiones, pues únicamente puede asegurarse que para una misma cal aumentan las cargas de rotura á medida que su fabricación se perfecciona; pero si la comparación se hace entre cales del mismo índice, pero de distinta procedencia, no son siempre los productos mejor fabricados los más resistentes. Se observa también en algunas cales que las pastas conservadas en agua dulce dan muy buenos resultados, pero que conservadas en el agua del mar se deshacen al cabo de algunos meses, siendo la causa de este mal resultado la existencia de cal libre en crecidas proporciones; cuando ésta es pequeña, se aumenta sensiblemente la resistencia dé los morteros en las primeras edades, sobre todo cuando las probetas se conservan en agua del mar, pero después hay una caída en la carga de rotura ó se descomponen completamente Por último, las probetas comprimidas por choque ó presión, inmediatamente después de fabricadas, bien sean de pasta ó de mortero, aumentan de densidad y de resistencia.

Resistencia á la compresión.—

La resistencia de los morteros de cal hidráulica á la compresión es cinco ó seis veces más elevada que la resistencia á la tracción. La resistencia á la compresión no guarda relación con el índice de hidraulicidad de las cales, pero para una misma cal aumenta con el perfeccionamiento en su producción.

La resistencia de los morteros á la compresión progresa lentamente hasta el tercer mes, del tercero al sexto mes aumenta rápidamente, y después de este tiempo crece muy lentamente, alcanzando su mayor valor al cabo de un año.

Heladícidad.—

Los morteros de cal hidráulica son desagregados por la helada, cuando la sufren en los primeros días de su endurecimiento; este efecto es menor en las cales pesadas que en las cales ligeras, y mucho más sensible en las cales débilmente hidráulicas, aun muchos días después de amasadas.

Acción del agua del mar.—

Los morteros de cal hidráulica son de frecuente empleo en construcciones marítimas del Mediterráneo, donde dan buenos resultados; pero han dado resultados desastrosos en el Océano, donde las mejores cales sólo resisten algunos años.

Esta diferencia parece obedecer, más que á la distinta composición de las aguas de ambos mares, al trabajo de las mareas: la carrera de marea en el Mediterráneo es insignificante, al paso que el Océano llega en algunos puntos á 14 metros, resultando por tanto en este último caso que muchas construcciones están unas veces sumergidas en el agua y otras al aire, es decir, en las mejores condiciones para una rápida descomposición; pero aunque esto no ocurra, como los morteros de cal hidráulica son permeables, por efecto de la altura de las mareas se establecen corrientes de agua á través de los morteros, que disuelven la cal hidratada libre que de ellos forma parte; siendo ésta la causa de su destrucción.

CALES HIDRÁULICAS ARTIFICIALES

La primera operación en la fabricación de la cal hidráulica artificial es la preparación de la pasta, que se hace como luego se dirá para los cementos artificiales. Reducida la pasta á ladrillos, y una vez éstos desecados, se procede á la calcinación, que, como todas las demás operaciones que restan, es análoga y se hace por los mismos procedimientos que acaban de decirse para las cales hidráulicas naturales. Con las cales hidráulicas artificiales se consigue constancia en la composición química del producto, pero sus propiedades son idénticas á las de las cales naturales.

Las cales hidráulicas artificiales resultan de fabricación más costosa que las naturales, sin que se obtengan notables ventajas para su empleo en obra; por esta, razón se preparan cada día en menor cantidad, como no podía menos de ocurrir, por resultar su costo de fabricación casi igual al del cemento portland artificial, que tiene muchas más aplicaciones.

" Materiales aglomerantes", D. Bernardo de Granda y Callejas

Ingeniero de Caminos, Canales y Puertos, Profesor de Materiales de construcción de la Escuela especial del Cuerpo.

Madrid, 1904, Establecimiento tipográfico de Idamor Moreno., Calle del Tutor, 22.- Teléfono 2.000