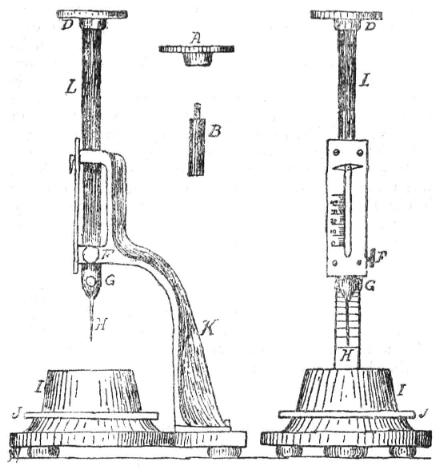

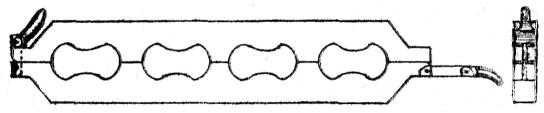

Fig. 18

Ensayo de los cementos...

Tiempo de fraguado

El objeto de este ensayo es el de determinar el tiempo que transcurre desde el momento en que se añade el agua de amasado hasta aquel en que la pasta deja de ser fluida (período de fraguado. inicial), y también el tiempo necesario para que la misma pasta adquiera cierto grado de dureza (período de fraguado final).

El primero es el más importante, siendo así que, con el principio de fraguado, empieza el fenómeno del endurecimiento y de la cristalización; como una perturbación en el orden de estos fenómenos puede disminuir la resistencia, es indispensable que las diversas operaciones del vaciado e incorporación de un mortero en una obra se efectúen antes del período del fraguado inicial.

Método de ensayo

Para estos ensayos se emplea la aguja de Vicat, que describiremos (f ig. 18). Se coloca una bola de pasta bien amasada debajo de la varilla L, que lleva en su parte superior el casquete D y abajo la aguja H; el conjunto tiene un peso de 300 gramos; la aguja se pone en contacto con la pasta y se levanta rápidamente.

El fraguado empieza a producirse cuando la aguja deja de pasar por un punto situado a 5 milímetros debajo de la placa de cristal J, y se la considera completa cuando la aguja cesa de penetrar visiblemente en la pasta.

Las muestras deben conservarse al aire húmedo, lo cual se obtiene colocándolas encima de un soporte que está situado encima de una cubeta con agua y tapándolas con una tela mojada separada por un enrejado metálico. La aguja debe estar siempre muy limpia, pues el cemento que quedara pegado retrasaría la penetración. El tiempo de fraguado no puede ser más que aproximado, teniendo en cuenta que puede influir sobre él el agua de amasado, el aire y su humedad, la cantidad de agua empleada, la importancia del amasado de la pasta, etc.

Elevación de la temperatura durante el fraguado

Se ha aconsejado muchas veces determinar la elevación de la temperatura durante el fraguado del cemento como una indicación de su calidad; pero en realidad esta elevación es debida a muchas causas cuyo conocimiento tiene poco valor en los ensayos.

El comandante Rebaucort ha encontrado que la temperatura empieza a elevarse al principio del fraguado y que su aumento es generalmente mayor con los cementos de fraguado rápido.

J.E. Howard encontró que la temperatura depende muchas veces del grueso de la muestra; la de los cubitos es poco elevada. En concordancia con esto, ha hecho una serie de ensayos cuyos resultados permiten deducir que, mientras el cemento Portland puro puede alcanzar hasta 100 grados, la temperatura del cemento natural sólo es de 35 a 40 grados, y éste llega más pronto a esa temperatura. En los cementos alemanes, el aumento es mucho menor.

En el hormigón de cemento Portland, se llega a un aumento menor que con el cemento puro y se ha visto que en el interior de una gran masa, como por ejemplo en la presa de un río, la temperatura está cerca de los 38 grados.

Constancia de volumen

El objeto del ensayo de deformación, o constancia de volumen, es el de determinar con antelación si un cemento es susceptible de disgregarse, de dilatarse o contraerse y de producir grietas o deformaciones en la mampostería. Si un cemento soporta los ensayos de deformación, podrá soportar igualmente (al menos es lo más probable) los efectos de la intemperie sin hincharse ni disgregarse, y continuará endureciéndose durante un periodo indefinido. Pero, por otra parte, la falta de resistencia en estos ensayos, sobre todo los hechos en caliente, no es una prueba irrefutable de inferioridad, pues un cemento que no los resista puede servir después de una suficiente exposición al aire libre, o mezclándolo con arena u otros ingredientes, de modo que forme una obra de mampostería sólida. Por lo tanto, se puede con toda seguridad atenerse a las siguientes conclusiones:

Si un cemento Portland resiste los ensayos en caliente, puede empleársele inmediatamente, casi con la certeza de que su volumen será constante; si no los resiste, debe de tenérsele como sospechoso y hay que someterlo a más rigurosos ensayos.

Causas de deformación

El cemento Portland mezclado y convenientemente aplicado, puede disgregarse a causa de la presencia de cal en gran cantidad, que se deja atacar por los elementos naturales, bien porque se haya mezclado mucha con la primera materia, o bien porque la acción haya sido muy fuerte o porque el triturado no fue bastante fino.

El exceso de magnesia en un cemento completamente cocido, produce una dilatación gradual que acarrea, pasados algunos años, la disgregación del mortero o del hormigón; esta acción ha sido probada por los experimentos de Le Chatelier (1) y está generalmente admitida, pero las opiniones varían en lo que se refiere a la cantidad de magnesia que puede resistir el cemento Portland sin inconveniente. La Asociación alemana de Fabricantes de Cemento fijó primero este límite en 3,5 por 100 y luego en 5 por 100; Spencer B. Newberry dedujo de los experimentos llevados a cabo por él y por Van Blaise que el cemento que contenga hasta un 8 ó 9 por 100 de magnesia, resiste muy bien las pruebas de ebullición, mientras que con un 15 por 100, se hincha bastante. El cemento natural cocido a baja temperatura puede, sin inconveniente, contener más cal libre y magnesia.

La dilatación causada por el exceso de cal libre es debida a la hidratación del óxido de calcio (Ca O), la cual se comprueba apagando la cal, que produce una masa pastosa dos o tres veces mayor que el volumen de polvo correspondiente. No hay que confundir la cal en un estado de combinación simple con los otros compuestos calizos. Se puede sin inconveniente añadir cal completamente apagada en pasta o en polvo al mortero de cemento Portland, ya para retardar el fraguado o bien para obtener una mezcla más estanca.

La poca cantidad de cal libre que existe en el cemento, y que produce su deformación cuando está recién fabricado, puede hacerse inofensiva por un almacenamiento de dos o tres semanas o extendiéndolo al aire libre, que la apaga totalmente. Es necesario observar que la fabricación del cemento por la introducción de escorias de herrería puede dar un cemento que contenga un exceso de cal libre, que sin embargo resistirá las pruebas de ebullición.

(1) Comm. Méth. d'essai Mat. Const., 1895, vol. IV, pág. 229.

Pruebas de deformación

La presencia de ingredientes capaces de hacer que se dilate un cemento o que se disgregue, puede reconocerse a simple vista o por medio de aparatos de medida en muestras colocadas en condiciones que respondan lo más posible a las del tiempo y de los elementos.

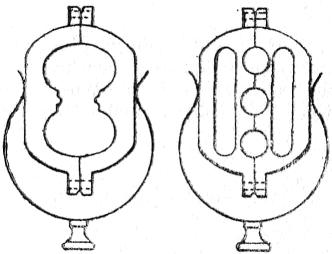

Según Candlot, no existe ningún método que permita determinar químicamente la cantidad de cal libre en un cemento, y este es también el parecer del doctor Schumann. Esto es lo que obliga a recurrir a las pruebas físicas, que consisten en fabricar galletas adelgazadas por los bordes y cuya dilatación ocasionaría un aumento de la circunferencia y resquebrajamientos.

Volumen de apariencia constante

Los resquebrajamientos que se producen en los bordes de las galletas no significan muchas veces falta de constancia en el volumen, y es necesario distinguir entre los producidos por la dilatación y los debidos a la contracción, los cuales generalmente se producen durante el fraguado, mientras que los primeros solamente se producen después.

A veces se producen resquebrajamientos en las muestras de cemento o de mortero muy rico cuando el agua de amasado entra en tal cantidad que no puede secarse antes del fraguado y produce una delgada capa de cemento descompuesto parcialmente.

Un cemento sujeto a deformarse al aire o en el agua generalmente presentará este defecto al cabo de veintiocho días, aunque, en casos muy excepcionales, meses y hasta años hayan transcurrido antes de que se hayan podido observar señales de deterioro en los cementos no sometidos a los ensayos por el calor.

Ensayos de tracción

Estos ensayos tienen por objeto determinar si los ingredientes que han servido para hacer el cemento o si los procedimientos de fabricación permiten obtener un endurecimiento continuo y uniforme de la materia empleada.

Las edades adoptadas universalmente para los ensayos de tracción son de siete y veintiocho días después de haber moldeado las muestras; en cada caso las briquetas quedarán durante veinticuatro horas expuestos al aire húmedo y la balanza se sumerge en agua a 21°. Para acelerar la operación se hacen ensayos preliminares con briquetas de un día partidas al aire húmedo.

Los ensayos con muestras de más de veintiocho días pueden ser útiles porque permiten determinar el grado de endurecimiento permanente; pero conviene tener en cuenta que la rapidez del endurecimiento vería según que se trate da cemento puro, de mortero o de hormigón. El aumento de la resistencia a tracción no tiene nada de común con la resistencia a compresión.

Máquinas de ensayo

Los ensayos de tracción se hacen por medio de máquinas especiales, de las que existen tres tipos:

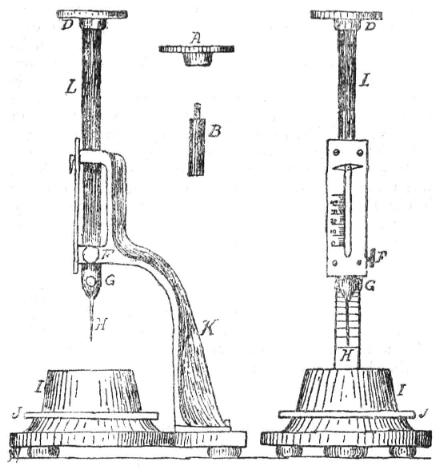

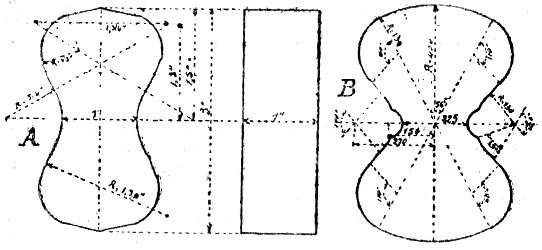

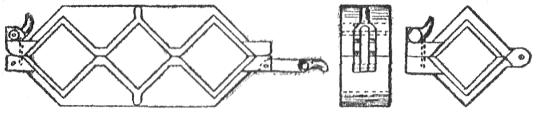

a) La máquina de granos de plomo (perdigones), ideada por el doctor Michäelis (fig. 19), en la cual la carga de rotura la produce la caída de perdigones y que se para automáticamente al producirse la rotura; el peso de plomo caído representa la tara de la resistencia.Las figuras 20 y 21 dan las formas y dimensiones de las briquetas de ensayo adoptadas en los Estados Unidos, Francia y Alemania y las figuras 22 a 24 representan los moldes americanos (22) y franceses (23 y 24) para su confección.

b) La máquina de palanca, sea simple o doble, en la cual la carga se aplica por medio de una pesa móvil accionada a mano o mecánicamente.

c) La balanza de muelle, inventada por H. Faija en Inglaterra, que transmite el empuje recibido de la briqueta a un cuadrante que permite la lectura directa de la carga.

Una de las causas de las inexactitudes de los ensayos con briquetas similares es la incorrecta colocación de esas briquetas en los ganchos de la máquina, es decir, cuando se las coloca de manera que no están exactamente suspendidas por su parte media.

Después de una discusión de esta cuestión, Johson dedujo que si h representa el grueso de la briqueta y a su descentración, 6a/h representará la diferencia de carga en exceso producida por esta descentración. Así, una briqueta de 25 centímetros de grueso sujeta por ganchos con 0,25 mm. de separación del centro, dará una resistencia de 6 por 100; esto supondrá un juego libre entre las uñas, que éstas no deben tener. Los experimentos del Instituto Tecnológico de Massachussetts demuestran que para un desplazamiento de 1,5 mm., disminuye la tracción real de un 15 a un 20 por 100.

Velocidad de aplicación de la carga

La Sociedad Americana de Ingenieros civiles ha elegido, como tasa de graduación de la carga, una cantidad de 280 kilogramos por minuto, lo cual no quiere decir que se deba aplicar esta carga después de cada minuto, sino que la caída de los perdigones en la máquina debe ser de esta cantidad regular durante esa duración. Los ensayos realizados han permitido apreciar que el límite de rotura aumentaba con una tasa de 360 kilogramos por minuto, pero que entre 180 y 270 kilogramos, la variación era muy pequeña; estas conclusiones están confirmadas por los experimentos de Wheeler. Hemos dado ya la descripción de los principales tipos de máquinas.

Ensayos de compresión

Forma de las briquetas

En una Memoria presentada en la Sociedad Americana de Ingenieros civiles (agosto 1908), Thompson decía lo siguiente:

«Las briquetas que se han partido en dos pedazos por la mitad en los ensayos de tracción pueden emplearse en los ensayos de compresión; las dos medias briquetas se ensayan separadamente y se divide la suma de los dos resultados por la superficie total de la briqueta supuesta entera, para obtener el coeficiente de resistencia por unidad de sección.»

La superficie adoptada por la Comisión es casi exactamente de 25 centímetros cuadrados.

En vez de las dos medias briquetas, se puede emplear un simple cilindro que tenga el mismo grueso y superficie que una briqueta y obtener resultados sensiblemente iguales. Las muestras rugosas o desiguales deben ponerse lisas o igualadas restregándolas con arenisca. Para llegar a la rotura la presión debe aumentar gradualmente y con una velocidad tal que se emplee entre 1 y 2 minutos para romper cada muestra.

Para comparar la resistencia de una pasta o de un mortero con otra de un material que no sea susceptible de moldearse, la Comisión de ensayos de materiales recomienda el empleo de cubos que tengan 50 centímetros cuadrados de cara, que pueden confeccionarse en los moldes figura 25.

Máquinas

El empleo de las máquinas para los ensayos de compresión tiende a generalizarse en los Estadas Unidos, aunque para determinar simplemente la calidad del cemento, las pruebas de tracción sean suficientes, además de que pueden hacerse con más rapidez y con aparatos menos potentes. Sin embargo, para calcular el valor de una mezcla de arena o piedras, y para conocer mejor las fuerzas de compresión y la resistencia transversal, es necesario hacer uso de la máquina de ensayo simultáneo de tracción y de compresión, y la mayoría de los ingenieros americanos cuentan con estos aparatos en los laboratorios bien provistos.

Las máquinas adoptadas especialmente para los ensayos de compresión, están hechas para soportar cargas que oscilan entre 2,000 y 30,000 kilogramos por centímetro cuadrado; la Emery, del Arsenal de Watertown, tiene una fuerza de 56,000 kilogramos por centímetro cuadrado, y la construida en 1908 por la Oficina geológica de San Luis, es de 700,000 kilogramos por centímetro cuadrado de capacidad. Para los cubitos de 5 centímetros de lado, la máquina debe poder soportar 3,000 kilogramos por centímetro cuadrado cuando menos, y para los cubos de 15 centímetros, debe poder llegar hasta 100,000 kilogramos por centímetro cuadrado.

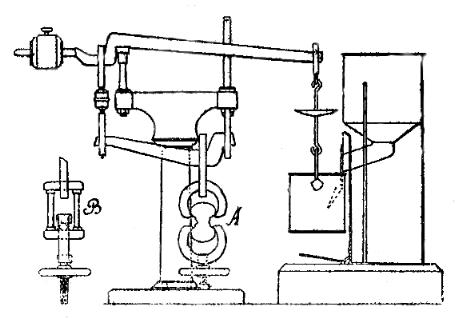

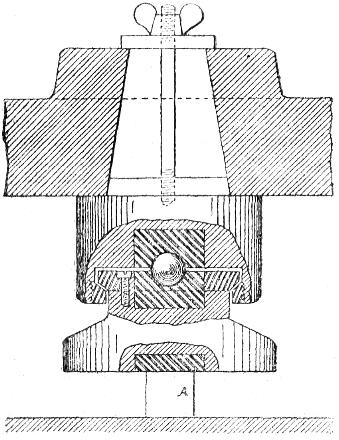

Cualquiera que sea el tipo, es necesario que la carga se aplique de manera que la línea de presión pase por el eje de la pieza que se haya de ensayar. Un bloque de bola que permite obtener ese resultado está representado.en la figura 26, en la que A es la materia por ensayar.

Relación entre la compresión y la tracción

R. Féret ha deducido de muchos ensayos que no existe ninguna relación constante entre las resistencias a compresión y a tracción; dedujo también que el aumento de resistencia varía con los diferentes cementos, de modo que dos morteros diferentes que tengan la misma resistencia a compresión, no sé romperán necesariamente bajo la misma fuerza de tracción. Afirma, además, que los ensayos de compresión dan resultados más significativos que los de tracción para calcular la medida real de la cohesión de las pastas y morteros. Estas opiniones generalmente están corroboradas por la experiencia.

La relación entre la tracción y la compresión varía también con la clase de arenas y otros agregatos; con una proporción más elevada de cemento, la compresión aumenta con mayor rapidez que la tracción, de donde, resulta una relación más elevada entre las dos resistencias. La misma ley se aplica al hormigón: el que contenga proporcionalmente más agregatos resistirá una fuerza de compresión mayor que la de tracción que podría resistir.

El profesor J.B. Johnson, basándose en los experimentos de Tettmayer, que van desde 7 días a 1 año, ha deducido una fórmula de la relación entre la tracción y la compresión del mortero de Portland en diferentes épocas, fórmula que puede escribirse:

Compresión / Tracción = C / T = 8,64 + 1,7 log. AA es la edad del mortero, en meses.

Esta fórmula indica que la relación varía entre 8,6, para un mortero de 1 mes y 10,6 para morteros de 12 meses.

"Fabricación y ensayo de los cementos y hormigones" F.W. Taylor y S.E. Thompson

Miguel Guerrero Editor, Barcelona, hacia 1910