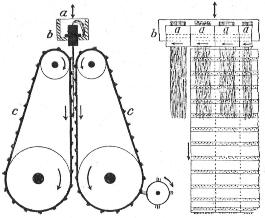

Fig. 1. Rastrilladora mecánica

Hilatura

Toda la Industria Textil puede dividirse en tres partes principales. La primera comprende todas las operaciones necesarias para obtener de las fibras o pelos, las mechas, hilos y bobinas (Hilatura); la segunda parte comprende la fabricación de tejidos y objetos de todas clases, de los hilos (Tejidos, Géneros de punto, Pasamanería, etc.), y la tercera comprende las operaciones necesarias para el hermoseado y acabado de los tejidos, género de punto, etc. (Teñido y Aprestos). Vamos a tratar en la Primera Parte del cultivo, recolección y preparación de las primeras materias ; luego, de la hilatura y retorcido, del acabado de los hilados, y antes de terminar trataremos de los principales clases de hilados y torcidos.

I. Fibras textiles

Las primeras materias para la Hilatura proceden de los tres reinos de la Naturaleza, y pueden ser fibras o pelos, designándose en términos generales por fibras textiles.

A. FIBRAS TEXTILES DEL REINO VEGETAL

Las fibras textiles vegetales proceden de distintas partes de las plantas, ya sea de las semillas, de los tallos, de las hojas o de los frutos. La fibra más importante que procede de las semillas es el algodón ; las fibras más notables procedentes de los tallos son el lino, el cáñamo, el yute, el ramio y la ortiga; entre las fibras procedentes de las hojas, el lino de Nueva Zelandia, el cáñamo de Manila, ananas, lana de pino silvestre, y entre las fibras procedentes de frutos, las fibras de coco, que tienen poca aplicación. Además, también se emplean en la industria textil la madera, la paja y el caucho.

Ante la imposibilidad de importar fibras del extranjero durante la última guerra, los alemanes utilizaron las siguientes fibras de producción nacional : las fibras de los tallos de las ortigas y de la retama, las procedentes de las hojas de la espadaña y la turba. Además, como sustitutivo, se utilizó en gran escala la celulosa de madera. En la actualidad se ha abandonado por completo el empleo de estas fibras.

1. Algodón

La planta de algodón pertenece a la familia de las lobuladas, llamada por los botánicos Gossypium, y crece principalmente, en la zona tórrida; sin embargo, su cultivo está bastante extendido en la zona templada. Se presenta como planta herbácea, arbusto o árbol, y se cultiva, en grandes plantaciones, en América del Norte, América Central y Sudamérica, en China, India Oriental, Egipto, Turquía y también en Europa, aunque en extensiones muy reducidas.

Las clases conocidas por Sea-Island o Georgia largo, proceden de las islas del Estado de Georgia o de la Florida. En segundo lugar hay que mencionar el algodón egipcio, llamado también Mako (1). Luego siguen las clases americanas corrientes de los Estados de Texas, Luisiana, Nueva Orleans, Virginia, etc., y como calidad inferior debemos citar las clases procedentes de las Indias Orientales.

Después de seis a ocho meses de sembrada, la planta da flores de color amarillo claro o rojizo, de las que se desarrolla la cápsula o fruto, de color marrón, de tamaño tres a cinco veces mayor que el de una nuez. Cuando está madura se abre, saliendo al exterior la blanca pelusilla finísima de las semillas, de color oscuro y tamaño de guisantes. En la recolección se arrancan a mano las semillas con la pelusilla. Debe separarse entonces la pelusilla de las semillas, operación conocida por despepitado, que se hace en máquinas a propósito, conocidas por desgranadoras de sierras o desgranadoras de cilindros. En las primeras, el algodón es conducido a una parrilla o rejilla, pasando discos de sierra entre los espacios libres de la misma que arrancan la pelusilla, mientras que las pepitas, por ser de mayor diámetro qué aquellos espacios, son retenidas por la rejilla. En las desgranadoras de cilindros, la pelusilla es arrastrada por un cilindro cubierto de cuero acanalado, mientras que unos cuchillos, separados del cilindro de un espacio menor que el diámetro de las pepitas, evitan que éstas sean arrastradas. El algodón desgranado es prensado a alta presión por medio de prensas hidráulicas, para que ocupe poco espacio en la expedición del mismo. Las prensas forman pacas de 200 a 300 kilos que van protegidas con arpillera y algunos cercos o flejes de hierro de sujeción.

Una vez mondadas las pepitas, tratadas en molinos aceiteros producen aceite utilizado para la fabricación de manteca artificial, grasas, aceites comestibles, alumbrado, engrase, fabricación de jabón, polvos para lavado, bujías, etc. Los residuos de la extracción de aceite, o sea el turtó de algodón, es triturado, y se utiliza como alimento para cebar.

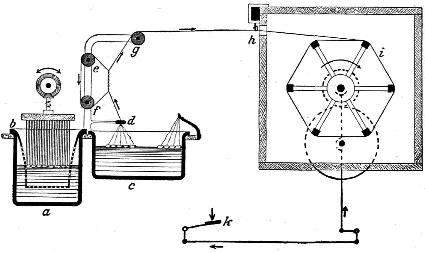

Del estudio microscópico de la fibra de algodón se deduce que está formada por células vegetales tubulares aplanadas, de cantos redondeados, retorcidas en forma de tirabuzón (fig. 3, pág. 38). Toman este último aspecto al secarse toda la humedad contenida en el espacio tubular. El color de estas fibras es blanco, generalmente; sin embargo, hay también fibras amarillo oscuras (algodón de Nankin, China, Indias Orientales). Estas fibras tienen de 15 a 50 mm. de largo y 0,014 a 0,026 mm. de diámetro. Cualidades muy apreciadas del algodón son su mayor o menor brillo, su mayor elasticidad y, especialmente la limpieza alcanzada, muy apreciada para la Hilatura.

2. Lino

De las numerosas variedades de plantas de lino, en general no se utiliza más que el Linum usitatissimum. El mejor lino procede de Irlanda y Bélgica ; se cultiva también en Rusia, Austria, Hungría, Francia y Holanda. En Alemania era considerable la superficie destinada a este cultivo, pues sus terrenos son muy a propósito para ello. En el año 1873 se cultivaban todavía 140.000 hectáreas, desgraciadamente su cultivo se redujo a 10-12.000 hectáreas en 1914. Rusia fue el principal proveedor de Alemania, pues suministraba el lino a tan bajo precio, que el cultivo de otros vegetales resultaba más ventajoso. Durante la guerra se hicieron esfuerzos inauditos para intensificar este cultivo, logrando un aumento notable del mismo; pero en estos últimos años se ha producido un nuevo retroceso bastante sensible.

La planta es herbácea, anual, que crece hasta un metro de altura, provista de una raíz delgada perpendicular y, generalmente, un solo tallo, que produce flores azul claro. Las plantas destinadas al aprovechamiento de sus fibras son arrancadas antes de llegar a la madurez de las semillas, dejándose secar sobre el mismo campo y por medio del peine de desgargolar o desgranar se separan las hojas laterales y las semillas de los tallos. El tallo está formado por un tubo interior poligonal o médula, rodeado exteriormenlc de materias leñosas (diferenciándose la capa leñosa dura, y la blanda o albura). La primera está protegida, además, por una envolvente, de donde se utilizan las fibras textiles; la capa más superficial forma una corteza fina y delgada. Es necesario desprender la corteza ; para ello precisan las tres operaciones:

a) Enriado,El enriado es un proceso de fermentación para la destrucción del aglomerado existente entre el tallo y la capa fibrosa, por disolución de la materia aglutinante. Debe distinguirse el

b) Agramado,

c) Rastrillado.

1. Enriado natural y elEn el enriado natural puede efectuarse: el enriado en agua fría, el enriado sobre el terreno o al rocío, y el enriado mixto. El primero se verifica en estanques o en agua corriente (en Alemania el enriado en estanques abiertos está prohibido). Los estanques tienen el inconveniente de que el enriado es irregular, según que el lino se haya depositado en las primeras capas inferiores o en las superiores, y que es de difícil comprobación el determinar cuando el lino está ya bien enriado. El enriado al rocío exige grandes superficies de terreno, pues los tallos deben extenderse sobre el mismo, y la operación es muy lenta. En el enriado mixto, se comienza el enriado al agua y se termina sobre el terreno, reuniendo las ventajas de los dos primeros sistemas y evitándose los inconvenientes de los mismos. En el enriado artificial, sólo se ha extendido el procedimiento por agua caliente, en el que se sumergen los tallos verticalmente en recipientes llenos de agua caliente. Durante la guerra última se siguió un nuevo procedimiento colocando el lino en un canal por donde circula agua caliente, imitando así el antiguo procedimiento de enriado por agua corriente. Un gran número de modernas instalaciones de enriado han sido instaladas por este procedimiento, trabajando día y noche durante todo el año, dando un resultado excelente.

2. Enriado artificial.

Después del enriado, se aclara en agua limpia y se seca. También se han introducido nuevos procedimientos en el secado ; ya no es preciso secar el lino al aire libre, procedimiento que dependía de las inclemencias del tiempo. Se han construido instalaciones de secado que son independientes durante todo el año de los agentes atmosféricos.

Después de la disolución de la materia aglutinante de las diversas capas de los tallos, pueden separarse las materias leñosas de las fibras. Para este objeto se rompen los tallos en fragmentos en toda su longitud, pero evitando que se destrocen las fibras, operación llamada agramado, separándose los fragmentos leñosos por medio de este proceso, pudiéndo hacerse a mano por medio del banco de agramar o por la agramadora mecánica. Luego se procede al espadillado por medio del banco de espadar a mano o por la espadadora mecánica. El banco de agramar a mano comprende un cuchillo inferior fijo de tres hojas y un cuchillo superior móvil de dos hojas; los tallos son triturados entre los dos cuchillos, introduciéndose las hojas del cuchillo superior entre los espacios de las hojas del cuchillo inferior, con lo que se logra romper las partes leñosas. En las agramadoras mecánicas los tallos pasan entre varios pares de cilindros acanalados, cuyas gárgolas van atenazándolo. El banco de espadar está formado por una tabla fija vertical que tiene una ranura horizontal donde se introducen los tallos agramados en manojos, golpeándolos por el lado opuesto con un cuchillo de forma a propósito, con lo que se desprenden las partes leñosas resquebrajadas de las fibras. En las espadadoras mecánicas hay varios cuchillos colocados circularmente sobre un eje girando a gran velocidad, para el desprendimiento de las partes leñosas, pasando junto a la ranura de la tabla vertical donde los tallos cuelgan, produciendo el mismo efecto que el cuchillo en la espadadora a mano. En las espadadoras mecánicas, recientemente se han introducido sensibles perfeccionamientos que hacen aumentar su producción.

Cuando la corteza ha sido desprendida, es preciso separar las fibras entre sí, operación de rastrillado que se hace reuniendo las fibras de varios tallos, y pasan sucesivamente entre púas afiladas fijadas verticalmente sobre un banco, con las puntas en alto, moviendo los tallos horizontalmente, operación conocida por rastrillado o peinado, la cual ha de repetirse varias veces, cada vez con púas y peines más finos, separándose la estopa de las fibras. El rastrillado a mano no basta para las máquinas de hilar, siendo necesario el empleo de rastrilladoras mecánicas, que aseguran un trabajo más rápido y enérgico, siendo su funcionamiento semejante al rastrillado a mano, pero más perfecto.

La máquina (fig. 1) comprende varios rastrillos diferentes, que se distinguen por el grueso y separación de sus púas. Cada rastrillo está compuesto de una tela sin fin c, en la que están colocadas las púas de rastrillar en líneas horizontales paralelas equidistantes, telas accionadas por su parte superior e inferior por dos cilindros paralelos rotativos. La máquina tiene dos caras, es decir, lleva dos series de telas de rastrillar, paralelas, unas frente a otras, moviéndose de arriba hacia abajo, intercalándose las púas de una tela con las correspondientes de la tela frontera. El manojo de fibras que debe rastrillarse queda aprisionado por su extremo superior en una mordaza a fijada a una guía móvil superior, movida horizontalmente de modo que cada manojo va pasando sucesivamente por cada rastrillo, trabajo que se realiza parándose la mordaza y bajando en su movimiento horizontal cada vez que llega frente a un nuevo rastrillo.

Cuando las púas de rastrillar han cogido el manojo, la guía de la mordaza sube a su posición primera, de modo que el rastrillado se realiza, de una parle, por el movimiento continuo de las púas y, de otra parte, por el estirado del manojo. Cuando la mordaza ha recorrido toda la guía, se abre, invirtiéndose el manojo, que queda fijado nuevamente en la mordaza para el rastrillado de su mitad superior, que cuelga ahora en la parte inferior del mismo en el camino que va a recorrer para su rastrillado.

En las máquinas modernas de rastrillar, automáticamente se abren y cierran las mordazas, como también se invierten los manojos de fibras.

En el espadado y rastrillado caen muchas fibras mezcladas con materias leñosas.

Estos desperdicios, llamados estopas, se utilizan por procedimientos especiales, de los que trataremos más adelante.

Las fibras de lino examinadas al microscopio se presentan en largos tubitos, de extremos puntiagudos y con pequeñas grietas transversales, divididos en trozos celulares que algunas veces parecen superpuestos. A lo largo de la fibra se distingue en su centro una doble línea oscura que representa el tubito central interior (fig. 4). El color de la fibra varía mucho, dominando, sin embargo, los tonos claros, especialmente el rubio pálido, amarillo y verde plateado. Las fibras sueltas tienen como término medio 500 mm. de longitud ; menos de 300 mm. de largo no deben recomendarse. La finura de estas fibras puede llevarse a gran extremo por medio de continuos rastrillados, llegando hasta 0,045 a 0,225 mm. Para el grado de finura se adopta la numeración empleada en los hilados y se aplica a la hilatura de las fibras primitivas. Su resistencia es mayor que la del algodón, pero su elasticidad es menor. Las buenas clases de lino tienen bastante brillo.

De las semillas de las plantas de lino se obtiene el aceite de linaza, el cual puede convertirse en aceite comestible, pero generalmente se emplea para barnices y colores. Los residuos de la extracción de aceite de las semillas se utilizan para cebo del ganado.

3. Cáñamo

Las fibras de cáñamo se obtienen de los tallos de la planta de cáñamo designada por Cannabis sativa. Hay plantas masculinas y femeninas; las primeras alcanzan un desarrollo de 1,8 a 2,4 m de altura, las segundas son más pequeñas. Crece, mejor en climas templados (España, Italia y Francia); sin embargo, también se cultiva en regiones septentrionales (Rusia, Alemania y Austria). Este cultivo se redujo mucho en Alemania, pues en el año 1878 se cullivaron 21.000 ha., reduciéndose a sólo 600 ha. en el año 1913, habiéndose hecho esfuerzos inauditos para aumentar su cultivo durante la guerra, llegando en 1917 a una superficie de cultivo de 3.000 ha.

Su recolección y elaboración es muy semejante a la del lino. Su imagen microscópica (fig. 5) concuerda con la del lino, tanto que es preciso ser un perfecto conocedor de estas fibras para poderlas distinguir. En el pago de los derechos de aduanas, a menudo se han originado dificultades por este motivo. El color del cáñamo es igual al del lino; las fibras son más bastas, pero bastante más largas; son mucho más resistentes, pero menos brillantes. A causa de su gran resistencia, se emplea el cáñamo para telas de embalaje, velamen, cordeles, cuerdas y cables.

4. Yute

Las fibras de yute proceden de los tallos de las plantas de yute (Corchorus capsularis). Crece en los países calientes de Asia, especialmente en las Indias Inglesas (cuyo puerto de exportación es Calcuta), y tiene una altura de 3 a 5 m.

El yute debe enriarse como se ha descrito para el lino, luego pueden separarse con las manos las fibras de los tallos, que tienen unos 15 mm. de grueso. Como la capa filamentosa es muy quebradiza, es preciso ablandarla y suavizarla ; esto se logra tratando las fibras por resquebrajado. Las fibras se rocían con agua y se impregnan de sulfato, conservándolas varios días en este estado. Las máquinas de resquebrajar se asemejan a las agramadoras del lino. Las clases finas son tratadas como el lino, las más bastas, como la estopa ; en las primeras se cortan los tallos en trozos de unos 75 cm de longitud y luego se procede al rastrillado. En otros casos no se cortan los tallos ni se rastrillan, llevando los tallos resquebrajados a las cardadoras de que se hablará más adelante.

El yute es muy resistente y se deja teñir en brillantes colores; desgraciadamente resiste poco las inclemencias exteriores, pierde rápidamente su resistencia, especialmente en estado húmedo.

5. Ramio y chinagras

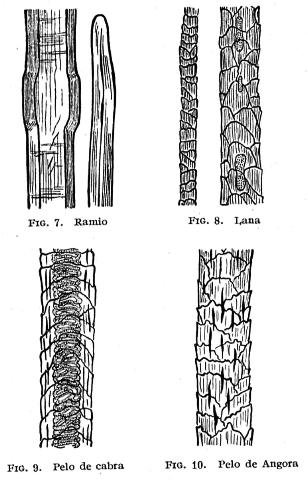

El ramio (fig. 7) y el chinagras son dos nombres distintos de la misma planta que pertenece a la familia de las ortigas. Este es oriundo de China y del Sur de Asia, pero actualmente se cultiva también en Francia, Hungría y, como vía de ensayo, en el Sur de Alemania.

La separación de las capas fibrosas de los tallos presenta graves dificultades, por cuyo motivo resulta esta primera materia proporcionalmente cara.

El ramio es muy apreciado por la gran resistencia de sus fibras y su acentuado brillo. Se emplea como sustitutivo del lino en mantelerías y tiene especial aplicación en tapicería.

6. Junco y Turba

Los juncos crecen en gran cantidad en las orillas de las corrientes de agua (Typha laetifolia o angustifolia), sus hojas contienen fibras en proporción del 20 % de su peso, pero son más bastas que las fibras .procedentes de tallos, como ocurre con todas las extraídas de hojas.

Las fibras de turba se encuentran en notable cantidad en las turberas y terrenos cenagosos, procedentes de plantas transformadas en turba. Las fibras utilizables en la hilatura proceden de las hojas del helióforo o lino silvestre en turba. Las fibras separadas a mano se someten a un lavado, secado y batido para separar de ellas las materias extrañas, tratándolas después como la lana para su hilatura.

7. Celulosa de madera

La celulosa de madera no debe confundirse con la pasta o pulpa de madera. Esta última se obtiene por el procedimiento seco, disgregando la madera por frotamiento ; pero como las fibras no quedan sueltas completamente, pues quedan unidas entre sí por la materia incrustante leñosa de la madera, ésta se separa de las fibras por medio de la cocción de aquellas partículas en soluciones químicas. Estas fibras obtenidas tienen de 1 a 2 mm. de longitud, llegando raramente a 3 mm. La madera más apropiada es el abeto y pino silvestre. Según el producto químico empleado, se designa por celulosa sulfitada y celulosa sódica.

8. Caucho

El caucho procede de la savia lechosa de diferentes árboles que crecen en la zona tropical. Esta leche del caucho gotea al hacer incisiones en la corteza de los troncos, siendo recogida y coagulada, tratándola luego por un complicado procedimiento de purificación. Es preciso destruir también sus propiedades aglutinantes, lo que se logra por medio de la vaporización (vulcanizado). Por fin, el producto obtenido (goma), cortado en hilos delgados, se utiliza como fibra textil.

B. FIBRAS TEXTILES DEL REINO ANIMAL

Las fibras textiles del reino animal forman dos grupos distintos : lanas y sedas. En el primer grupo están comprendidas las más útiles: la lana de oveja, pelo de cabra, camello y llama, y en menor importancia, la crin de caballo, y pelo de reses, liebres, conejos, etc. Entre las sedas deben distinguirse la seda verdadera, seda silvestre y seda marina.

1. Lana de ovejas

La mejor lana, la lana esquilada o natural, se obtiene de los cuerpos de las ovejas vivas y sanas. Para su producción se crían diferentes razas de ovejas. Otros elementos vitales suministran las ovejas, cuyas carnes encuentran gran aplicación para la alimentación ; su lana es utilizada también después de sacrificadas, pero resulta de calidad inferior. Comercialmente se la designa por lana muerta. Al curtir las pieles, se utiliza también la lana de las mismas, y se designa por lana de piel; pero sólo puede utilizarse para hilados ordinarios y tejidos de baja calidad, pues por el tratamiento de curtición queda muy castigada. También hay la lana mortecina, o sea la que procede de ovejas enfermizas que mueren, la que se cotiza a muy bajo precio.

Hay numerosas razas de ovejas, pero según las cualidades de la lana pueden clasificarse en dos grupos :

a) Ovejas del país,Las ovejas del país tienen una lana corta y fuertemente rizada; las ovejas del Norte tienen fibras más largas y menos rizadas ; por esto se emplea la primera clase para tejidos corrientes y género de punto, la segunda clase, conocida por estambre, después de peinada, para tejidos finos. Las diferencias entre estas dos clases serán explicadas más adelante. Sin embargo, actualmente las hilaturas modernas pueden peinar e hilar lanas bastante cortas y rizadas.

b) Ovejas del Norte.

Entre las ovejas del país debemos citar las ovejas alemanas, las españolas merinos y las procedentes del cruzamiento de ovejas alemanas con reproductores españoles. Estas ovejas cruzadas se han extendido, no solamente en Europa, sino en América, Australia y África, asegurando el consumo mundial de lana. Entre las razas españolas deben citarse la electoral o merino sajona y la raza del Infantado o negretti.

Entre las ovejas del Norte podemos citar las ovejas inglesas, las holandesas del bajo Elba y el Weser, las ovejas de los brezales de Lunenburg y la oveja de Creta en Hungría.

Antes de efectuar el esquileo de la lana de las ovejas, se procede, generalmente, a su lavado en un baño o por medio de mangueras. La lana esquilada sin lavado previo, se llama lana sucia o grasosa. El esquilado se hace con tijeras especiales que corresponden a las tijeras.ordinarias de tonsurar, pero de mayores dimensiones o las modernas y prácticas máquinas americanas de cortar pelo. La lana esquilada se divide en lana de morueco procedente de los carneros y lana madre procedente de las ovejas, lana de borregos de los animales de un año, lana de cordero procedente de los corderos esquilados por vez primera y que en cada pelo tienen un rizo, que no existe en las demás lanas. La lana esquilada de cada cabeza se deja junta a ser posible, y es expedida a las fábricas en forma de vellón. Allí debe precederse a la clasificación minuciosa de la lana, pues las diferentes partes del vellón poseen distintas cualidades. La mejor lana procede de la espalda, los costados del cuerpo, el cuello y las piernas. Son de calidad inferior los pelos del pecho, parte superior del cuello, de los brazales, cola, cabeza y pies (pelos cortos y duros). Para fijar la calidad de la lana se tiene en cuenta las siguientes características : color (se prefiere siempre la blanca), longitud (hasta 100 mm. para lana corta y 300 mm. para lana peinada), rizado (normal, poco pronunciado y muy rizado), brillo (en algunas clases muy pronunciado), finura (ordinariamente en la lana de buena calidad en milésimas de mm de espesor), regularidad, flexibilidad, ductibilidad, elasticidad y resistencia. Examinada al microscopio, presenta un aspecto característico que la hace reconocer inmediatamente: se ven las escamas que la forman, ligeramente cónicas, superpuestas entre sí por sus bordes, como las tejas (fig. 8, pág. 39).

La lana absorbe fácilmente la humedad, y según el grado de humedad de la misma varía su peso entre grandes límites. Este fenómeno se utiliza a menudo para realizar engaños al efectuarse las compras, pues éstas se tratan por el peso. Por ello existen instituciones especiales que determinan el peso real referido a un grado normal de humedad; se llaman acondicionamientos, los cuales van a aplicarse a la seda, pues también absorbe humedad fácilmente y es una primera materia más cara que la lana. En estos Institutos se determina primero el peso en seco, tomando para ello muestras de diferentes balas, que se calientan hasta que ya no pierden peso alguno. El pesó en seco así obtenido, se aumenta en 17 % para lana corta y en 18,25 % para la lana larga o peinada, con objeto de fijar el peso de venta.

La calidad y cantidad de lana producida en Europa ha disminuido considerablemente. En Alemania existían en 1860 unos 28.000.000 de carneros y en 1913 sólo había 5.500.000, importando lana de Australia, África y América, donde la cría ha aumentado considerablemente.

2. Pelo de cabra

En primer lugar debe tratarse del pelo de cabra de Angora (véase la imagen microscópica fig. 10) procedente de estas cabras que se crían en Asia Menor ; actualmente también se cría esta raza en España, Francia y Colonia del Cabo, y desde hace algún tiempo en el África occidental alemana. Este pelo es liso, tiene un brillo magnífico y es completamente blanco. Es muy apreciado para la fabricación de pelouche e hilados de fantasía, muy empleados en la elaboración de telas para trajes y abrigos.

Además de este pelo, debe citarse el pelo cachemir y del Tibet, ambos muy semejantes por sus características, aunque el primero es más fino. Se emplean raramente solos, mezclándolos generalmente con otras fibras textiles. También se utiliza el pelo de las cabras indígenas, pero siempre mezclado a otras fibras en hilados ordinarios.

3. Pelo de camello y vicuña

El pelo de los camellos y dromedarios tiene generalmente un color parduzco, y se emplea para mantas y correas de transmisión.

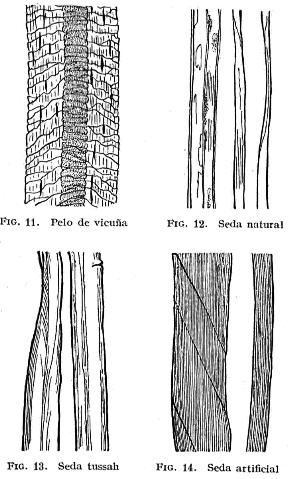

El pelo de vicuña (imagen microscópica, fig. 11) procede de América del Sur, conociéndose las siguientes clases : alpaca, llama, guanaco y vicuña.

El pelo de alpaca se emplea en sustitución del pelo de camello.

4. Lana artificial o borra

La lana artificial no es una lana obtenida por medios o procedimientos artificiales, como los ignorantes suponen ; no es más que el producto del aprovechamiento de la lana natural procedente de trapos, retales, vestidos usados, desechos y borras de las hilaturas y tejidos. Los trapos, después de limpiados convenientemente, son triturados y deshilachados, quedando libres las fibras de lana, y se procede a su hilado como la lana natural.

La lana artificial o regenerada es muy útil y apreciada, aunque presenta algunos inconvenientes. Se aprecia mucho si procede de tejidos no batanados, borras de hilatura, géneros de punto, ropa interior, medias, etc., pues en éstos las fibras naturales han sufrido muy poco. Se obtiene un producto inferior si la lana procede de tejidos batanados o cardados, pues para deshilacharlos hay que tratarlos enérgicamente, rompiéndose y maltratándose las fibras fácilmente.

La lana procedente de los primeros, de mejor calidad, se designa por «Shoddy» y la de los segundos por «Mungo». Hay todavía otra clase de lana procedente de trapos de media lana llamada «Extrakt», de la que es conveniente separar el algodón que contiene, lo que se logra por el procedimiento químico de la carbonización ; para ello se tratan los trapos por una solución ligera de ácido sulfúrico, cloruro de aluminio o cloruro de magnesio, introduciéndola luego en una estufa calentada a 80-130° C, quedando destruido el algodón. Por un batido se separan las cenizas y se neutraliza el ácido sulfúrico por un álcali, luego se procede al lavado, escurrido y secado, quedando dispuestos para el desfibrado.

Las necesidades, cada vez mayores, en fibras textiles han hecho aplicar el procedimiento usado en la lana para utilizar la lana artificial o regenerada a otras fibras; del algodón, lino, cáñamo y yute se obtiene algodón artificial, lino, cáñamo y yute artificial.

5. Seda natural

Además de la seda natural o de morera, producida por el gusano de seda (Bombyx mori), hay la seda silvestre producida por el gusano Tussah, que transformado en las llamadas mariposas de noche o falenas vive en la India y China del Sur ; no reúne, las cualidades de la seda natural y por esto no es tan apreciada (fig. 13). Junto a la seda silvestre debe considerarse también la seda marina o biso, que procede de la barba de la ostrapena que vive en el Mediterráneo, pero tiene escasa aplicación.

El gusano de seda se alimenta de las hojas de la morera y se cría en China, Japón, Italia, España y Sur de Francia. Desde hace algunas decenas de años, en Hungría se ha introducido la cría del gusano de seda con excelentes resultados. Los ensayos realizados para introducir estos gusanos en los países del Norte, donde se adaptan bien, no han dado resultado porqué las moreras sólo crecen en climas templados. Como sustitutivo de las hojas de morera para la alimentación, se ha pretendido emplear las hojas de escorzonera, pero estos ensayos no han dado resultado satisfactorio. De los huevos puestos por las hembras en el año anterior (1.300 a 1.400 pesan un gramo y son del tamaño de la semilla de adormidera) salen los pequeños gusanos, empezando en seguida a devorar y crecer rápidamente, llegando a los 30 días a la longitud de 75 a 90 mm., que corresponde a su pleno desarrollo, mudando la piel cuatro veces durante su crecimiento; entonces comienzan a segregar seda. Primeramente producen hilos flojos, que sujetan a ramitas o escobillas; luego forman alrededor de sí mismos una cápsula de longitud uniforme, que tiene una forma ovalada, denominada capullo. La longitud del hilo producido excede de 3.000 m., de los que sólo pueden utilizarse unos 900 m. En el interior del capullo, el gusano se transforma en larva, y de ésta se desarrolla la mariposa, que perforando las paredes del capullo sale al exterior. Se acoplan entonces los machos y hembras, poniendo éstas los huevos para el año próximo, muriendo después.

Los gusanos obtenidos con 100 gr. de huevos o semilla consumen, para su completo crecimiento, 3.000 a 4.000 kilos de hojas de morera, produciendo a lo sumo 80 a 120.000 capullos, pesando 150 a 200 kg. de los que se obtiene 10 a 15 kg. de buena seda.

Los gusanos pueden sufrir graves enfermedades que a veces destruyen toda la cría, siendo la más peligrosa la tisis o febrina. Esta enfermedad, una vez declarada, no tiene curación posible, conociéndose únicamente medios preventivos. El profesor Pasteur estudió el procedimiento de fumigar o pulverizar a las hembras después del acoplamiento, examinándolas luego al microscopio, con el que pueden distinguirse fácilmente los gérmenes de la enfermedad, destruyendo entonces los huevos de las hembras enfermas.

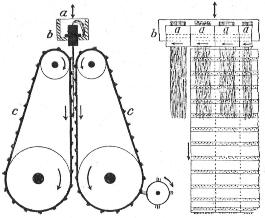

Todos los capullos que han de utilizarse para la obtención de la seda, se introducen en hornos de cocer pan o en hornos construidos especialmente, hasta que los gusanos mueran.

Luego se escogen y clasifican cuidadosamente según su tamaño y calidad, separando los capullos dobles (producidos por dos gusanos que hilan juntos), los manchados o los incompletos, pues éstos no sirven para el devanado. En el devanado se introducen los capullos en un recipiente (a fig. 2) lleno de agua caliente, donde son frotados y removidos por medio de un cepillo b o por varillas, disolviéndose la materia aglutinante, y el cabo del hilo que forma el capullo queda sujeto al cepillo. Se trasladan entonces los capullos a un segundo recipiente c, sujetando los cabos de los hilos de varios capullos a un ganchillo. Para el devanado se juntan varios hilos (3 a 20, según el grueso del hilo que se desea producir) pasándolos por el ojete de cristal d y las poleas guías e, f, g al guíahilos h, de donde ya unidos se arrollan sobre la devanadora i que gira velozmente, donde los hilos se devanan cruzándose, pudiendo pararse la devanadera por medio del pedal k al presentar el hilo obtenido alguna irregularidad. Estos hilos deben pulirse luego y someterlos a una ligera torsión, denominándose, ya terminados, hilo de seda cruda o en rama. En muchas aplicaciones, estos hilos no pueden emplearse pues son demasiado débiles, por lo que se procede al retorcido de varios hilos de seda en rama (torsión), teniendo cuidado en seguir una dirección distinta de la torsión empleada cuando se juntaron los hilos de capullos, para que éstos no pierdan el torcido primero. Todos los desperdicios y los capullos que no pudieron ser devanados se aprovechan sometiéndolos a otros procedimientos, que describiremos en la parte destinada a Hilatura.

El hilo del capullo está formado por un líquido que el gusano almacena durante su crecimiento en dos largas glándulas sericígenas. Al producir el hilo, es segregado el líquido de las glándulas, uniéndose en uno solo al salir al exterior. Examinado al microscopio, el hilo de capullo se presenta como una masa uniforme, que a lo sumo presenta algún ligero estriado longitudinal (fig. 12). La mayor parte de la seda es blanca y alguna es amarilla, su finura es de 0,013 a 0,026 mm., su resistencia y elasticidad son considerables y tiene brillo muy notable ; es también muy higroscópica por cuyo motivo debe acondicionarse al comprarla (véase Lana de ovejas), acondicionamiento muy necesario para la seda por su precio elevado.

La seda pierde mucho en peso al ser teñida, pérdida que se procura compensar con los conocidos aprestos (carga de azúcar, ácido tánico, zinc y hierro). Desgraciadamente se carga actualmente más la seda de lo que pierde en el tinte, volviéndose quebradiza con el uso, estropeándose rápidamente.

C. FIBRAS TEXTILES DEL REINO MINERAL

A este reino pertenecen el asbesto, el vidrio y los metales en forma de alambres o estrechas cintas (brichos). El asbesto es una hornablenda, distinguiéndose tres clases distintas : amianto, asbesto y cuero fósil. El amianto se compone de fibras finas muy flexibles y de brillo sedoso, únicas utilizables para la hilatura. Los trozos de asbesto son triturados primeramente por laminadores para separar las partes fibrosas de las masas pétreas que las acompañan ; este material fibroso es cocido en calderas a propósito provistas de agitadores, quedando así perfectamente separadas las fibras, sometiéndolas a las mismas operaciones de la hilatura del algodón para obtener el hilado. El asbesto es muy apreciado y utilizado por sus cualidades refractarias; su industria comenzó en América, pero se ha introducido también en Alemania.

Se obtienen hilos de vidrio sometiendo varillas de vidrio a la llama de un mechero Bunsen, y al reblandecerse por el calor, se estiran rápidamente y se devanan. Dejando más tiempo el vidrio sobre la llama, se pueden obtener hilos de la longitud deseada.

Los hilos metálicos más empleados en tejidos son los alámbres de hierro y de latón, que recocidos son flexibles.

Alambres de oro puro o plata se usan raramente solos, empleándose generalmente hilos de algodón o seda revestidos de hilos planos de oro o plata (brichos).

En las figuras 3 a 14 se representan las imágenes microscópicas de las principales fibras textiles.

(1) También se conoce bajo el nombre de Jumel. N. del T.

"La industria textil" (Manuales técnicos labor), Prof. Max Gürtler y Dr. W. Kind

Traducción de la 3ª edición alemana por: D. Ricardo Ferrer, Ingeniero Industrial

Editorial Labor S. A., Barcelona, 1930