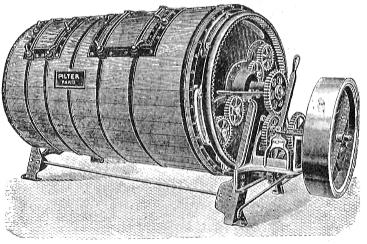

Fig. 478.-Filtro Ulax (E. J. Metzger).

Industrias derivadas de la leche

85. Conservación y preparación de la leche. —

El gnado transforma los vegetales en carne o en leche, la cual se consume en su forma natural o en la de productos derivados: manteca, quesos. En el primer caso, teniendo en cuenta la facilidad con que la leche se altera, es conveniente — y en explotaciones importantes, preciso — prepararla debidamente para asegurar su conservación; la serie de operaciones que integran este tratamiento preparatorio requieren el uso de aparatos especiales, que describiremos. La fabricación de los productos derivados, principalmente la manteca, constituye una verdadera industria, con máquinas especiales que facilitan y perfeccionan las transformaciones de la primera materia.

La leche es un líquido complejo, que tiene en disolución o en suspensión azúcar, materias grasas, caseína y sales minerales. La cantidad en que estas substancias entran en la composición de la leche es bastante variable; influyen en ella y en la cantidad dada por un animal múltiples causas: no sólo la especie, la raza y el individuo, sino también la edad, la alimentación, el trabajo, la época de la lactancia, la hora del día en que se ordeña y la frecuencia con que esta operación se efectúa. Respecto a la leche de vaca, la de consumo más abundante, la comparación verificada por Lezé de numerosos análisis muestra la proporción media de los varios elementos:

Materia grasa............................................ 3'50 a 5'50 %

Lactosa o azúcar de la leche........................ 4'00 a 5'25 %

Caseína (materias nitrogenadas)................... 3'50 a 5'00 %

Substancias minerales.................................. 0'60 a 0'75 %

Extracto seco............................................. 11'60 a 16'50 %

Densidad..................................................... l'029 a l'033

La leche de cabra tiene, en general, un extracto seco ligeramente superior, debido principalmente a la proporción, algo más elevada (5'40 a 6'90 %), de materia grasa.

La alteración de la leche proviene del desarrollo de ciertos microorganismos para los cuales es, este líquido, un medio de cultivo favorable. Todo lo que tienda a detener o impedir este desarrollo será un medio do conservación de la leche; facilitada con la limpieza rigurosa en todas las operaciones, una apropiada regulación de la temperatura y la eliminación del agua, y asegurada con la esterilización del líquido y la adición de substancias antisépticas. Menos este último procedimiento, que se presta a peligrosas sofisticaciones, generalmente prohibido por la ley, todos los otros son tratamientos corrientes a que se somete la leche, principalmente la destinada a surtir las grandes poblaciones.

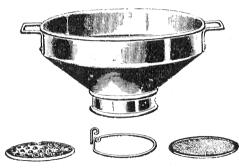

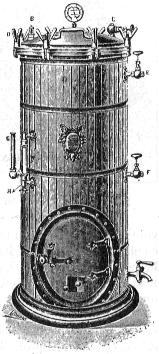

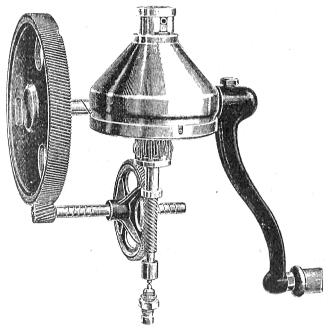

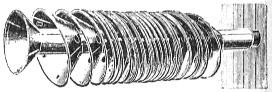

La limpieza perfecta de los utensilios con que la leche se pone en contacto y el cuidado extremo que en su manejo pongan las personas encargadas de su preparación es uno de los factores más importantes de su conservación. La asepsia debe empezar al ordeñar la leche, operación que se efectúa corrientemente a mano, pero que puede hacerse usando máquinas especiales compuestas de manguitos de caucho que se adaptan a los pezones de las vacas y comunican con una bomba de vacío; se producen alternativamente una presión y una succión que facilitan la salida del líquido. Filtrando la leche ordeñada se separan de ella muchas impurezas que podrían contribuir a alterarla; sin embargo, la filtración nunca es completa y no puede considerarse más que como procedimiento auxiliar, y, en algunos casos, cuando los tamices o los filtros no son bien limpios, es perjudicial, pues las fermentaciones de la leche anteriormente filtrada pueden contaminar la leche pura. Esto se evita usando como materia filtrante un tejido de algodón que sirve para una sola vez; los filtros para leche corrientes (fig. 478) que satisfacen esta condición consisten en una caja metálica en forma de tronco de cono, que tiene en la parte superior (que corresponde a la base mayor) un tamiz de mallas metálicas que separa las impurezas visibles, y en la boca estrecha el tejido filtrante, colocado entre dos telas metálicas y sujeto por un resorte. Completan estas operaciones preliminares, que tienen por base la limpieza, un escrupuloso lavado de los instrumentos y recipientes; este lavado se efectúa con agua caliente, a la que es ventajoso añadir un poco de sosa o carbonato de sosa, y mejor aun con vapor de agua, de efecto esterilizante, que sale por los agujeros de unos tubos verticales (fig. 479), encima de los cuales se colocan invertidas las vasijas.

Nunca serán excesivas las precauciones en este sentido; con razón dice Lindet que toda manipulación hecha en condiciones asépticas debe considerarse como un trabajo de conservación.

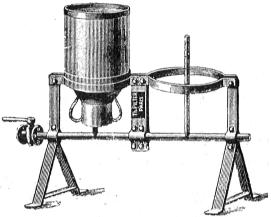

Una de las causas que más influyen en la alteración de la leche es la temperatura. El frío no mata los microorganismos, pero detiene su evolución; en cambio, un cierto grado de calor facilita su desarrollo y multiplica su actividad. Es, por lo tanto, recomendable mantener la leche a una temperatura baja, lo que se consigue colocándola en grandes recipientes, bañados exteriormente por agua corriente o envueltos en fragmentos de hielo, o guardándola en locales fríos, que conviene estén provistos de una instalación frigorífica con circulación de líquido incongelable — sobre todo en verano — a través de tubos distribuidos en los locales de preparación y almacenamiento. La refrigeración inicial se obtiene con refrigerantes especiales, de uso obligado en las lecherías; en ellos, una lámina delgada de leche pasa en contacto con una plancha metálica ondulada — para aumentar su superficie — , bañada por la otra cara por una corriente de agua fría. Los refrigerantes del modelo Schmidt tienen la superficie ondulada cilindrica (fig. 480); la leche se vierte en un plato superior, se derrama externamente y se recoge en otro plato inferior; el agua pasa por el interior del cilindro por un serpentín aplastado; estos aparatos tienen una envolvente metálica cuando sirven para enfriar leche pasteurizada. Los refrigerantes del tipo Lawrence están formados por dos planchas de cobre onduladas, planas y verticales, colocadas muy próximas; por el espacio cerrado comprendido entre ambas circula el agua de abajo arriba y, en cambio, la leche, vertida por un canal superior, va descendiendo en contacto con las dos caras externas de las planchas, siguiendo sus ondulaciones, y se recoge fría en la parte baja.

El calor, si la temperatura alcanza un cierto grado, sirve como eficaz elemento de conservación. Cuando la leche se somete a una temperatura do 65º-70°, la mayoría de los bacilos, principalmente los lácticos, mueren, pero algunos esporos y fermentos que resisten, son susceptibles de posterior desarrollo. Si la temperatura es superior a 100°, todos los microorganismos mueren y el líquido queda estéril por completo. El primer procedimiento o pasteurización conserva el sabor primitivo de la leche y retarda su alteración; es, pues, un tratamiento de conservación momentánea. El segundo método, o esterilización, modifica algo el sabor de la leche, pero la conserva indefinidamente. Ambos son de uso industrial y se practican con aparatos adecuados.

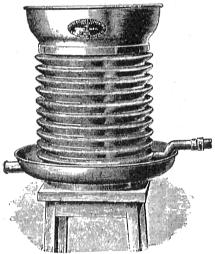

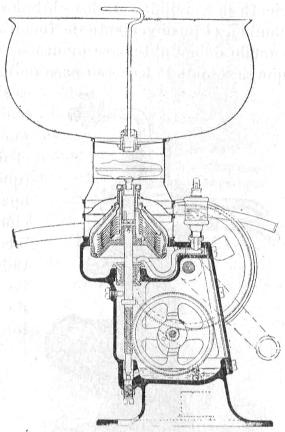

Los pasteurizadores consisten en recipientes que contienen la leche envuelta exteriormente por un baño de agua caliente o, mejor, vapor de agua (fig. 481); para que toda aquella alcance una temperatura homogénea se da un movimiento de rotación a la caja o se dispone en su interior un agitador rotatorio de paletas. Estos aparatos tienen el defecto de que, a causa del volumen de leche contenida en el recipiente, ésta se calienta lentamente y tarda a alcanzar la temperatura debida; en todo este tiempo, el efecto del calor moderado es contraproducente y puede facilitar su alteración. Muchos pasteurízadores modernos calientan la leche en láminas delgadas; otros, son aparatos tubulares, análogos a los que se emplean en la industria enológica, y que describiremos al estudiarla; si bien evitan el inconveniente citado, tienen, en cambio, el grave defecto de su difícil limpieza. La leche, una vez pasteurizada durante 25-30 minutos, tiene que enfriarse con rapidez para evitar los peligros del calor medio; se pasa por el refrigerante, que reduce su temperatura a 10°-12°, y se coloca en recipientes o botellas esterilizados al vapor.

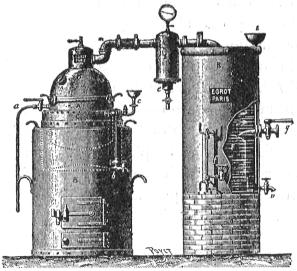

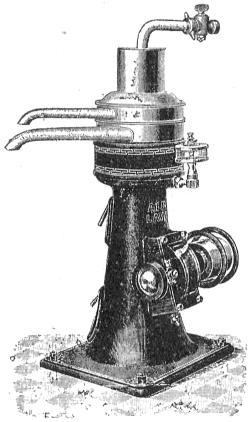

La esterilización de la leche se obtiene, industrialmente, colocándola en botellas limpias y herméticamente cerradas, que se introducen en un autoclave, en el cual entra vapor de agua a presión de una temperatura de 120°, que representan 105° en el interior de las botellas. Estos aparatos pueden recibir el vapor de una caldera independiente, o formar un solo conjunto (fig. 482) el hogar, la caldera y la cámara de esterilización, provisto de los accesorios necesarios. Para tratamientos no tan perfectos y en más reducida escala se usan recipientes cerrados, en cuya parte inferior se coloca agua, y tienen encima de ésta una plancha perforada que sostiene las botellas. Se calienta el aparato por la parte inferior y el vapor alcanza la temperatura necesaria por ser cerrada la marmita. La leche esterilizada tiene el defecto de su sabor modificado, de su color algo amarillento y de la aglutinación de los glóbulos de materia grasa; en cambio, posee la ventaja del largo tiempo que puede conservarse, indefinido en teoría, no mayor, en la práctica, de cuatro a seis meses, pasados los cuales la materia grasa toma un olor y sabor, aunque no perjudiciales, desagradables.

86. PREPARACIÓN DE VARIEDADES ESPECIALES DE LECHE.—

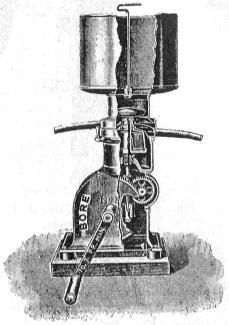

Las operaciones de que acabamos de ocuparnos aseguran la conservación de la leche sin modificar su aspecto y su estado natural. Pero, además, puede sufrir la leche distintos tratamientos para obtenerla preparada en condiciones particulares que se adapten a diversas necesidades. La leche esterilizada es ya un caso intermedio entre la pura conservación y la preparación especial, dada la modificación de sabor, que es su consecuencia, pero pueden llevarse a un grado más completo las operaciones preparatorias para salvar el defecto de la aglutinación de los glóbulos grasos, obteniéndose un producto de composición homogénea pulverizando dichos glóbulos y dividiéndolos de modo que se reduzca su tamaño a 0'001-0'0005 de milímetro. Esto se consigue con el empleo de una bomba potente (fig. 483) que somete la leche a una presión, según los modelos, de 150 a 350 atmósferas, y haciéndola salir por finísimos orificios de 0'08-0'l milímetros de diámetro; el chorro, animado de una gran velocidad, choca contra una superficie de ágata o roza con las paredes de un cono de escalones, fragmentándose por completo. La leche de vaca, cuya composición se modifica de modo que resulte parecida a la de mujer y luego sufre este tratamiento y finalmente se esteriliza, es la que se conoce con el nombre de leche maternizada.

La leche concentrada o condensada se obtiene evaporando por la acción combinada del vapor y del vacío una parte del agua que contiene.

La caldera (fig. 484) es semejante a las que se usan en la industria azucarera para concentrar el jarabe, que estudiaremos en el próximo capítulo, pero de dimensiones reducidas. Casi siempre se añade a la leche que se condensa un 10-15 % de azúcar de caña, que asegura su conservación; se agita la mezcla durante la operación para impedir que se formen cristales de lactosa, y se concentra hasta que el volumen se reduzca a una cuarta parte del que tenía primero.

La leche condensada se hace enfriar y luego se encierra en botes de hojalata herméticamente cerrados, conservándose mucho tiempo y volviendo a tomar, en el momento del consumo, un estado análogo al primitivo. También se prepara la leche en polvo, llevando la concentración al extremo. El procedimiento más ventajoso, debido a Hatmaker, consiste en hacer pasar la leche en capas muy delgadas sobre dos cilindros metálicos que giran en sentido contrario, calentados interiormente por una circulación de vapor de agua a 110°. La leche en polvo, presentada en forma de tabletas o pastillas, es de fabricación más sencilla que la concentrada, pero el líquido que se obtiene con la adición de agua no es tan parecido a la leche natural como el que resulta de la segunda; fácil es comprender, sin embargo, los múltiples usos que puede tener.

Finalmente, se prepara la leche, por adecuadas fermentaciones, en formas muy estimadas por sus propiedades terapéuticas, dando lugar a distintas bebidas; képhir, yoghourt, leben, koumis, cuya preparación - sencilla y a base de transformaciones microbiológicas - no nos interesa desde el punto de vista mecánico.

87. FABRICACIÓN DE LA MANTECA. —

La obtención de la manteca requiere en general mecanismos más complicados que los que se emplean en las operaciones anteriormente estudiadas. La manteca es un producto extraído de la leche por una serie de manipulaciones sucesivas que se efectúan mecánicamente con comodidad, rapidez y perfección.

La primera operación consiste en el desnatado de la leche, que se consigue en forma espontánea o con las desnatadoras centrífugas. Espontáneamente, en la leche colocada en recipientes abiertos, los glóbulos grasos emulsionados en el líquido, al cabo de cierto tiempo, por su menor densidad ascienden a la superficie, quedando la leche separada en dos capas, la inferior, de leche desnatada, y la superior, constituida por la nata. La baja temperatura hace la separación más rápida y completa, la nata obtenida es más espesa y da una proporción mayor de manteca. Es suficiente, en la práctica, colocar la leche en recipientes planos, de poca altura y mucha superficie, bañados exteriormente por una corriente de agua fría. La capa, que sobrenada, de nata, obtenida por este sistema, representa un 10-15 % del volumen de la leche primitiva; esta nata, formada por glóbulos grasos emulsionados en el suero, pero en mucha mayor proporción que en la leche natural, es la que, batiéndola y amasándola convenientemente,

da la manteca.

El método de separación espontánea es incompleto y lento; hoy día se emplean para efectuarla las desnatadoras centrífugas (fig. 485), muy generalizadas por dar en la práctica resultados excelentes. La separación es debida también a la diferencia de densidades; colocada la leche en un recipiente o bol que gira a gran velocidad, la fuerza centrífuga hace que se separen con gran rapidez sus distintos elementos en coronas circulares concéntricas, dejando en el centro una cavidad cilindrica sin líquido. Las impurezas, el polvo y algunas sales, elementos densos, se depositan sobre las paredes del recipiente, a las que quedan adosados; la nata, capa más ligera, forma la corona interior, quedando entre ambas la constituida por la leche desnatada. El aparato funciona de manera que la leche natural entra continua y regularmente, y salen en la misma forma y por dos conductos separados la nata y la leche desnatada.

El mecanismo más interesante de las desnatadoras es el bol o recipiente (fig. 486) en el que se verifica la separación, que gira con gran rapidez por la acción de elementos multiplicadores de velocidad, formados por varios juegos de engranajes y ruedas dentadas y tornillos sin fin. El bol tiene siempre la forma de un cuerpo de revolución, esférico, cilindrico o cónico; en unos modelos, su cavidad no encierra pieza alguna, y en otros, contiene platos cónicos o bien láminas dispuestas en espiral que facilitan y perfeccionan la operación. Notablemente generalizadas y ventajosas son las máquinas con platillos cónicos (fig. 487), pequeños embudos colocados invertidos y unos encima de los otros, a pocos milímetros de distancia; entra la leche por unos agujeros que tienen en su superficie, separándose con facilidad, debido al reducido espesor de la capa, en dos partes: la nata, que asciende hacia el centro de los platos y se reúne en el núcleo interior, y la leche desnatada, que resbala hacia la periferia.

La disposición de las desnatadoras de distintos modelos es bastante parecida en conjunto, aunque los aparatos de las varias marcas difieren en muchos detalles. Casi todos ellos tienen en la parte superior un recipiente para la leche, con un regulador de entrada. El bol — cuyas diferentes disposiciones hemos ya indicado —, unas veces recibe el movimiento por la parte inferior (fig. 488) y otras está suspendido de una varilla semiflexible. Variables son también los sistemas de evacuación de los productos. En un modelo especial de desnatadora tubular, el bol consiste en un simple tubo vertical, de acero, largo y estrecho, en el que la leche entra por la parte baja y sale separada por.la superior, por dos aberturas, una central y otra exterior. Estos modelos tubulares, para compensar su menor diámetro, trabajan a velocidades aun más elevadas que las máquinas corrientes; así como el eje del bol de éstas no gira generalmente a más de 6.000 revoluciones por minuto, el tubo de las primeras llega a alcanzar en algunos tipos velocidades de 20.000 revoluciones por minuto.

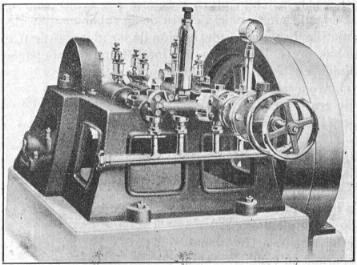

Las desnatadoras centrífugas son accionadas a mano, con un manubrio o un volante, o mecánicamente (fig. 489), en cuyo caso tienen montada una polea, si el movimiento se transmite por correa. En algunos modelos forma cuerpo con la desnatadora una pequeña turbina de vapor, que es la que suministra la fuerza necesaria; este dispositivo es práctico, por ser la turbina de vapor máquina que gira a gran velocidad, siendo fácil su conexión con los elementos móviles. Por la misma causa, otros tipos están directamente acoplados a electromotores. Las desnatadoras movidas mecánicamente son de rendimientos elevados, pudiendo tratar hasta 2.500 litros de leche por hora; las accionadas a brazo, y según el modelo, tratan de 50 a 500 litros en el mismo tiempo.

Las desnatadoras, por las grandes velocidades a que funcionan, son máquinas delicadas que deben montarse con cuidado y tenerse siempre, perfectamente engrasadas, para lo cual están provistas de sistemas completos de lubrificación automática. Una de las dificultades mayores en la construcción de las desnatadoras estriba en el equilibrio del bol, que es preciso esté rigurosamente centrado; en muchas máquinas está suspendido o apoyado de manera que él mismo se equilibra automáticamente. Será precaución indispensable limpiar con todo esmero cuantas piezas estén en contacto con la leche, en particular los platos cónicos del interior del bol. Se desmonta la desnatadora y se separan dichas piezas limpiándolas individualmente, o bien sumergiéndolas todas a la vez en el agua, sujetas por una varilla, y mejor aun empleando sencillos aparatos dispuestos especialmente para limpiar estos elementos.

El desnatado se efectúa en mejores condiciones si la leche tiene una temperatura de 25°-30°; se aumenta la viscosidad del suero y se acrecienta la movilidad de los glóbulos grasos. Esta temperatura tiene, en cambio, el inconveniente de facilitar la acción de los microorganismo cuando deben obtenerse mantecas de sabor muy fino, la temperatura a que se somete la leche no pasa de 12°. Cuando se eleva la temperatura, es siempre necesario hacer pasar la nata por un refrigerante inmediatamente después de separada. Influye también en el desnatado la velocidad de rotación (que ha de ser la apropiada para cada aparato, según el diámetro y la disposición del bol, sin lo cual la separación sería incompleta), la cantidad de líquido tratado y notablemente la variabilidad do las dimensiones de los orificios de salida de la nata y de la leche desnatada. La mayoría de las desnatadoras tiene estos orificios regulables de modo que resulta la nata de la consistencia deseada.

La manteca se obtiene aglomerando los glóbulos grasos de la nata en aparatos especiales llamados «mantequeras». Esta aglomeración es difícil si quiere efectuarse inmediatamente después de realizada la separación en la centrífuga, y, por otra parte, la manteca carece del agradable sabor y aroma característicos. En cambio, los posee la manteca obtenida por desnatado espontáneo, debido a una ligera acidificación que sufre la nata durante el tiempo que tarda en separarse por completo. De ello se deduce que, para elaborar mantecas finas, de gusto y perfume agradables, es preciso dejar reposar la nata algunas horas, sometiéndola a una maduración durante la cual fermenta ligeramente desarrollándose los productos aromáticos.

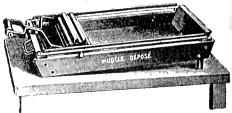

La aglomeración de los glóbulos grasos — separados en la nata por el suero — tiene lugar por la acción de choques repetidos, los unos contra los otros, por la agitación a que se somete el líquido dentro de las mantequeras. El movimiento rápido y seguido de la nata se consigue por dos procedimientos distintos: o bien la caja de la mantequera permanece fija, girando en su interior un eje agitador con paletas, o bien es el conjunto de la mantequera el que está animado de un movimiento de rotación. Los aparatos del primer modelo, usados en instalaciones caseras, de rendimiento reducido, con el recipiente de vidrio (fig. 490), son fáciles de limpiar y manejar y permiten observar la marcha de la operación durante su curso. Pertenecen al mismo tipo las mantequeras danesas, de análoga disposición, pero de mayor tamaño y de caja de madera, en forma de cilindro o de tronco de cono.

Las mantequeras rotativas que integran el segundo grupo consisten en barriles de madera animados de un movimiento de rotación alrededor de un eje transversal (fig. 491) o longitudinal, como en las mantequeras normandas (fig. 492).

Estas mantequeras rotativas, que algunos constructores disponen también con caja prismática; pueden tener algunos accesorios, como, por ejemplo, barras u obstáculos interiores que hagan más enérgicos los choques de los glóbulos grasos; botellas metálicas o dobles fondos para colocar agua caliente o hielo, que mantienen durante la operación una temperatura constante y ventajosa — 15° en verano, 18° en invierno —; anchas tapas, fácilmente desmontables; orificios, cerrados con vidrios transparentes, para observar las distintas fases de la operación, y engranajes y poleas en las grandes mantequeras accionadas mecánicamente.

El proceso de la soldadura de los glóbulos grasos es muy complejo, influyendo en su desarrollo y resultado múltiples factores, como son la concentración y maduración de la nata, la velocidad de rotación de la mantequera, la temperatura a que tiene lugar la operación y su duración. En general, ésta oscila entre treinta y cuarenta y cinco minutos. Los glóbulos grasos, a causa del movimiento que los proyecta unos contra otros, se van soldando, formando masas cada vez mayores. Llega un momento en que el ruido producido por el líquido violentamente agitado se convierte rápidamente en un ruido sordo característico, causado por el choque de las pequeñas masas aglomeradas contra las paredes de la mantequera, fenómeno que señala el fin de la operación. Procédese luego a lavar la manteca, que se presenta en forma esponjosa, constituida por fragmentos reducidos, que se reúnen en masas mayores cn la misma mantequera a medida que se efectúa el lavado. Se separa primero el suero de la nata aglomerada, vaciando el contenido de la mantequera sobre un tamiz muy fino,que deja pasar el primero y detiene la segunda, que se introduce de nuevo en el aparato, junto con agua bien pura.

Haciendo girar un poco lentamente la mantequera llena y vaciándola otra vez, y repitiendo cuatro o cinco veces este lavado, se consigue que la manteca quede limpia y al propio tiempo aglomerada en masas mayores. Falta sólo amasarla para tenerla en la forma en que se consume.

El amasado se efectúa algunas veces en las mismas mantequeras (fig. 492), provistas de un dispositivo especial que consiste en unas barras longitudinales colocadas en su interior, que pueden girar (las dos de cada par, en sentido contrario) mediante unos engranajes montados sobre una de las tapas. Durante la soldadura de los glóbulos grasos, estas mantequeras trabajan análogamente a las ordinarias; una vez la manteca de consistencia esponjosa está lavada, la rotación de las barras obliga a pasar la masa por los espacios comprendidos entre éstas (fig. 493), amasándose y exprimiéndose, formando un solo cuerpo consistente.

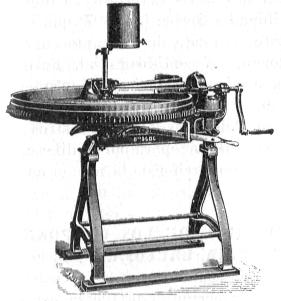

Corrientemente, la manteca se amasa y endurece fuera de la mantequera, comprimiéndola con pequeñas espátulas de madera, o usando iparatos especiales (fig. 494), que consisten en una caja con guías en sus bordes superiores, entre las que se desliza el eje de un rodillo acanalado accionado a brazo, que comprime y amasa la manteca. Las máquinas de mayor rendimiento (fig. 495) tienen la plataforma circular, ligeramente convexa — para que se escurra el agua con que se baña la manteca en la primera fase del amasado para expulsar por completo los restos de suero — y animada de un movimiento de rotación; el rodillo es cónico, fijo y giratorio, haciendo el movimiento de rotación de la plataforma que la manteca pase varias veces por debajo de él. Estas máquinas sirven también para mezclar mantecas distintas y para salarlas; la adición de sal, además de comunicarles un sabor conveniente para determinados usos, contribuye a su conservación.

La manteca amasada y endurecida se moldea, introduciéndola con espátulas de madera — pues no debe tocarse nunca con las manos — en cajas o moldes de forma rectangular, cilindrica, cónica o elipsoidal, o en pequeñas prensas (fig. 496), con caja desmontable, pistón descendente y palanca de maniobra. Una vez moldeada, se envuelve en papel impermeable y se entrega al comercio.

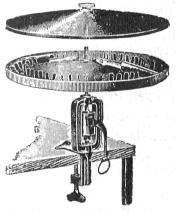

Como la manteca está formada esencialmente por la materia grasa de la leche, la cantidad obtenida de la primera dependerá directamente de la proporción en materia grasa de la segunda. Parte de esta materia grasa se pierde, quedando en la leche desnatada y en el suero; estas mermas son poco importantes si las operaciones se practican convenientemente. En cambio, como integran la manteca, además de la materia grasa, parte de los otros componentes de la leche, se observa que la cantidad de manteca obtenida de un volumen de leche determinado es ligeramente superior a la proporción de materia grasa que contiene. Dornic llama, por haberlos determinado, a los números que expresan la relación entre la cantidad de manteca obtenida y la primitiva de grasa «factores de rendimiento»; basta, por lo tanto, multiplicar estos coeficientes — que varían entre 1'08 y 1'14 — por la proporción de materia grasa para saber, aproximadamente, la cantidad de manteca que podremos obtener de un volumen dado de leche de composición conocida. La proporción de materia grasa se determina fácilmente con el centrifugador Gerber (fig. 497), que consiste en un plato animado de un rápido movimiento de rotación, en el cual se colocan, en sentido radial, butirómetros o tubos graduados, en los que se introduce la leche, junto con ácido sulfúrico y alcohol amílico, cuya mezcla disuelve todas las materias componentes de la leche, menos la grasa. Colocados los butirómetros en el centrifugador, al girar éste, la materia grasa se separa por su diferente densidad, y puede leerse directamente la proporción de la misma en la escala grabada en los tubos.

88. APROVECHAMIENTO INDUSTRIAL DE LOS COMPONENTES DE LA LECHE DESNATADA: CASEÍNA, LACTOSA. —

La leche desnatada, que se obtiene como producto secundario en la fabricación de la manteca, al separar de la leche, por la acción de la fuerza centrífuga, los glóbulos grasos, se emplea corrientemente como auxiliar en la alimentación de los animales y también en la del hombre, en forma natural, o concentrada, convertida en polvo o después de haber sufrido fermentaciones que la transforman en bebidas alcohólicas. Cuando, por la importancia de la explotación, la cantidad de leche tratada diariamente es muy elevada, puede ser ventajoso, bien por el precio que los productos obtenidos alcancen, bien por la dificultad de dar salida en otra forma a la leche desnatada, aprovechar industrialmente los componentes de ésta, que son todos los de la leche natural menos la materia grasa. Se extrae principalmente la caseína, y en algunos casos, en una segunda operación, la lactosa.

La caseína tiene en la actualidad usos múltiples e importantes. Por su valor alimenticio, entra en la composición de determinadas pastas — bizcochos, panes, chocolates, etc.—, y sirve como base en la confección de tónicos reconstituyentes. Se emplea industrialmente en la preparación de pinturas, barnices y cementos hidrófugos; en la clarificación de vinos, en la fabricación de papel. También se obtienen con ella, comprimiéndola y mezclándola con substancias varias, materias plásticas, que pueden substituir, en objetos corrientes, al celuloide, hueso y marfil. La caseína se extrae de la leche desnatada precipitándola por la acción de un ácido — sulfúrico, acético — y lavando el precipitado para separar los restos de ácido o neutralizando su exceso con la adición de carbonato o fosfato de sosa. Se mezcla la leche desnatada con el ácido en grandes recipientes, elevando la temperatura por medio del vapor a 45° y agitando enérgicamente el líquido; la caseína precipita en copos densos, se recoge, se tamiza, se lava varias veces, se prensa, separándola por completo del líquido, y se tritura en un molino especial. Finalmente, se deseca, colocándola sobre telas metálicas en el interior de una estufa o con el aparato de Hatmaker, de cilindros recalentados, descrito al tratar de la obtención de la leche en polvo. La caseína que se presenta en forma granulada puede reducirse a polvo fino, moliéndola y tamizándola repetidamente.

El líquido del cual se ha extraído la caseína contiene aún lactosa o azúcar de la leche, usado en confitería, en farmacia y para la obtención del ácido láctico. Se separa del líquido, una vez neutralizado el exceso de ácido añadido para precipitar la caseína, por evaporación al aire libre o al vacío.

89. FABRICACIÓN DE QUESOS.

Los quesos se obtienen por la coagulación de la leche. Muchas son las substancias que la coagulan, pero para la fabricación de quesos se usa sólo el cuajo, diastasa o fermento soluble que se extrae del estómago de los rumiantes jóvenes sometidos a un régimen láctico. Los mismos fabricantes de queso preparan el cuajo en forma conveniente y a veces distinta, según las variedades de queso que quieren obtenerse; sin embargo, va generalizándose cada vez más el empleo de cuajos líquidos o en polvo, de fuerza determinada, preparados industrialmente y suministrados por el comercio. Llámase «fuerza de un cuajo» el volumen de leche, a una temperatura de 35°, que coagula la unidad de volumen de cuajo en cuarenta minutos. Esta fuerza es directamente proporcional al volumen de leche coagulada e inversamente proporcional a la duración de la coagulación para una misma cantidad de leche. Compréndese de ello que, eligiendo cuajos de la fuerza deseada, puede regularse y preverse la coagulación de manera rigurosa.

La coagulación de la leche se obtiene también espontáneamenle a la temperatura del ambiente por la acción de los fermentos lácticos. Este procedimiento lento, inseguro y defectuoso, se emplea sólo en la preparación de algunos quesos muy bastos. La leche que se coagula se toma algunas veces en estado natural, y otras, más o menos modificada. Se usa leche total o parcialmente desnatada, mezclando en este caso leche pura en mayor o menor proporción con otra que tenga separados los glóbulos grasos.

Otros quesos, en cambio, se preparan con leche a la que se añade una determinada cantidad de materia grasa, separadamente obtenida. Según las variedades de quesos, se usa la leche natural u otra más pobre o más rica en materia grasa que la normal. Se mezcla a veces con la leche una pequeña cantidad de materia colorante.

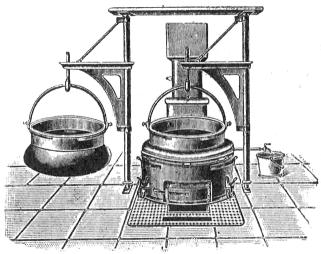

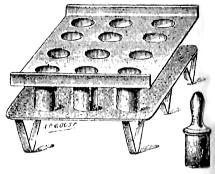

La leche se coagula en recipientes metálicos o de madera. La coagulación acostumbra tener lugar a la temperatura del ambiente, pero para algunos tipos de quesos se verifica a temperatura elevada, en calderas calentadas por baño maría, vapor o fuego directo. Son ventajosas las calderas dobles (fig. 498), de hogar fijo. El coágulo se separa luego de la parte líquida — que se presenta en una capa superior, limpia y transparente, si la operación ha sido bien hecha — y se moldea de modo que adquiéra las formas tradicionales de los quesos corrientes. Los moldes (figura 499) son muy variados, según sean dichas formas; los hay sencillos y múltiples. La separación del coágulo y el líquido se verifica antes del moldeado o durante el mismo; se escurre el líquido, en este caso, por unos agujeros que posee el molde. Se facilita la separación cortando la masa cuajada en pequeños fragmentos. En algunas variedades se separa el agua por compresión, en prensas especiales (fig. 500), cuya presión puede obrar directamente sobre las masas si son consistentes o sobre las tapas de los moldes.

La parte cuajada una vez escurrida se sala y se somete a una maduración en sótanos apropiadamente acondicionados. Los detalles de esta maduración y afinado, el desarrollo de unas u otras especies de hongos y microorganismos, su duración y su proceso, acusan las diferencias de los distintos tipos de quesos, ya iniciadas en la multiplicidad de variantes que matizan las operaciones fundamentales. Cada tipo de queso requiere un método fijo y cuidados característicos, cuyo estudio diferenciado nos apartaría de nuestro objeto; todos, empero, se basan en los mismos principio y procedimiento: la coagulación de la leche; la separación, el escurrido y el moldeado de la parte cuajada, y la maduración posterior del queso.

"Gran Enciclopedia Práctica de Mecánica - III", Henri Desarces

Traducida por Miguel Useros García, profesor de la Escuela de Ingenieros de Barcelona

Editorial Labor S. A., Barcelona, hacia 1915