Figura 8.

Cemento Portland

Entenderemos por cemento portland el de fraguado lento, de fabricación artificial, que se obtiene calcinando hasta un principio de vitrificación mezclas en proporciones convenientes de caliza y arcilla ó de dos calizas de distinto índice de hidraulicidad. La primera patente para la fabricación del cemento portland data del año 1824 y fue concedida á Joseph Apshin, ladrillero del condado de York.

La fabricación del cemento portland comprende las operaciones siguientes: 1.ª, elección de las primeras materias; 2.ª, preparación de la pasta; 3.ª, dosificación; 4.ª, desecación; 5.ª, cochura; 6.ª, escogido; 7.ª, molido; 8.ª, cernido; y 9.ª, conservación en silos y envase.

Elección de las primeras materias.—

Las rocas que pueden suministrar el carbonato calcico y la arcilla para fabricar el cemento portland pueden ser margas arcillosas, que contengan casi en la proporción necesaria los elementos esenciales, á las que haya que mezciar una pequeña cantidad de arcilla; ó calizas compuestas casi enteramente de carbonato calcico, que se mezclan con arcilla pura ó marga muy arcillosa. Las condiciones á que estas primeras materias tienen que satisfacer son variables con el procedimiento que se emplee para fabricar la pasta: si la pasta se prepara por vía seca, deben ser muy puras y homogéneas, porque no se dispone de medios para quitar las impurezas, que pasan á formar parte del producto fabricado; pero cuando la mezcla se hace por el procedimiento húmedo, no hay inconveniente grave en que tanto las calizas como las arcillas contengan materias duras algo voluminosas, porque son retenidas en los aparatos de desleído.

Preparación de la pasta.—Por vía húmeda.—

La pasta puede prepararse por vía húmeda ó por vía seca; dentro del primer grupo pueden seguirse varios métodos, según la cantidad de agua empleada para la formación de la pasta.

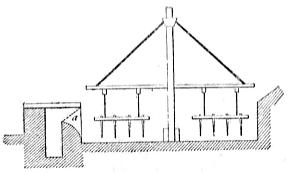

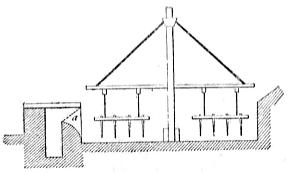

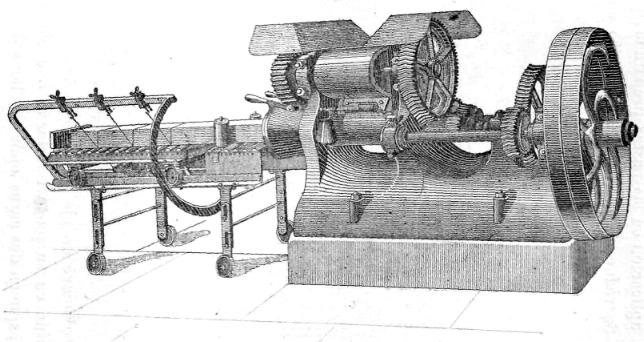

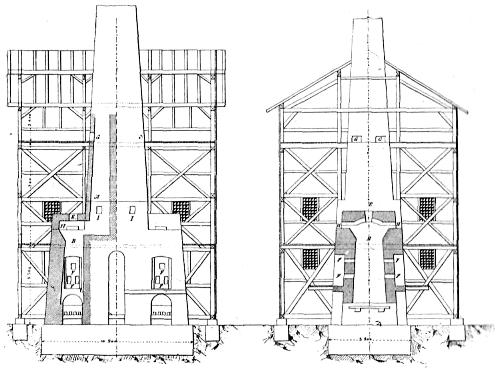

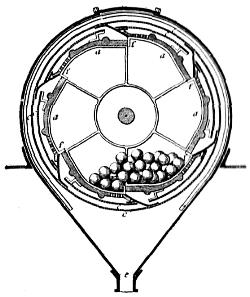

La manera más sencilla y económica, en algunos casos, de preparar la pasta por vía húmeda, consiste en desleir en una gran cantidad de agua la creta y la arcilla. El desleimiento se opera en grandes depósitos cilindricos de base circular (fig. 8), donde se vierten las materias sólidas y se hace llegar el agua por la parte superior, regulando el caudal, para que la pasta obtenida sólo contenga del 50 al 60 por 100. La pasta sale por un aliviadero de superficie, donde se dispone una tela metálica a, de 324 mallas por centímetro cuadrado. Por este medio se consigue que, si por cualquier circunstancia las arenas ó trozos no desleídos se pusieran en suspensión, no sean arrastrados á los depósitos de sedimentación.

Los desleidores que acaban de describirse tienen el grave inconveniente de que, no teniendo igual facilidad para desleírse la creta y la arcilla, es muy difícil conseguir la mezcla en la proporción conveniente, razón por la cual son poco empleados.

Otro aparato empleado para la preparación de la pasta por vía húmeda es el representado en la figura 9, se reduce á un cuenco cilindrico de 100 á 150 metros cúbicos de capacidad, de fondo escalonado, donde se apoyan dos árboles verticales de madera provistos de paletas del mismo material, cuyo objeto es agitar y mezclar la pasta en los depósitos contenida. En la parte más baja del fondo existe una compuerta, movible á voluntad, para dar salida á la pasta cuando tiene el grado de homogeneidad conveniente.

El aparato que acaba de describirse tiene, como el anterior, el inconveniente de exigir una gran cantidad de agua para la formación de la pasta, lo cual es causa de que sea necesario mucho tiempo para que se seque.

Con el procedimiento Goreham, la proporción de agua pviede reducirse del 40 al 45 por 100, consistiendo el modo de operar en formar una pasta espesa en un desleidor ordinario, de donde sale atravesando una parrilla, cuyos claros son 0m,01; la pasta así preparada tiene granos gruesos de caliza; de modo que, para conseguir la finura y homogeneidad necesarias, es preciso hacerla pasar por muelas cilindricas ó por los tubos trituradores, que se describirán en el molido de los cementos. Con la descripción que antecede, está de más advertir que el procedimiento Goreham sólo es aplicable á materiales desprovistos de arena.

Tanto en este procedimiento como en los anteriores, la pasta, después de obtenida, pasa á grandes depósitos, donde permanece dos ó tres meses hasta perder el agua sobrante, bien por decantación, bien por evaporación. Guando esto ocurre, se moldean prismas recios, de base rectangular, llamados ladrillos, que son los que se someten á las operaciones que siguen, si bien en algunos casos puede prescindirse del moldeo.

Por el procedimiento Berggren, en que la cantidad de agua varía del 25 al 30 por 100, se consigue una pasta moldeable en ladrillos inmediatamente: para ello, basta hacer pasar los elementos que han de formar la mezcla por varios pares de cilindros, colocados los unos debajo de los otros y dispuestos de modo que cada par de cilindros gire en un plano perpendicular al de los cilindros superiores. El batido termina en muelas cilindricas verticales. Con este procedimiento, es cierto que se simplifica mucho la mano de obra; pero tiene los inconvenientes de consumir mucha fuerza en el movimiento de los aparatos, y de que la mezcla no es tan homogénea como la obtenida por los métodos anteriores.

Preparación por vía seca.—

La preparación por vía húmeda no es aplicable cuando las materias primeras sean difíciles de desleír, como ocurre con muchas calizas; en caso tal, es necesario recurrir á la preparación de la pasta por vía seca.

Escogidos convenientemente los materiales, que tienen que estar limpios de arena y materias extrañas, se procede á su desecación para hacerles perder el agua de cantera. Para la desecación pueden emplearse varios procedimientos; pero el que da mejores resultados es el de hacerlos pasar por cilindrosde hierro, cuyo eje forma un pequeño ángulo con la horizontal, dotados de movimiento de rotación, al mismo tiempo que en sentido contrario marchan los gases calientes, recogidos del horno de cochura del cemento, ó de los hogares de las calderas que suministran el vapor para mover las distintas máquinas dé la fábrica.

Las materias primeras, después de secas, son trituradas y finamente molidas en aparatos idénticos á los que se detallarán en el molido de los cementos. La caliza, reducida á polvo fino, se recoge en una tolva provista en su parte inferior de un platillo dotado de movimiento de rotación alrededor del eje que pasa por su centro, y que, independientemente, de este giro, puede trasladarse á mano paralelamente á .sí mismo, separándolo ó acercándolo á la tolva, con lo que se consigue que en un tiempo dado salga una determinada cantidad de polvo, que se recoge en un tubo, en cuyo interior gira un helizoide, que lo traslada á lo largo del tubo y lo vierte en otro cilindro provisto también de su tornillo. De un modo análogo se hace; llegar á este segundo cilindro el polvo de arcilla, y en él tiene lugar la mezcla. Conseguida la mezcla en seco de los polvos de arcilla y caliza, se hace pasar el conjunto por un amasador, por lo general de paletas, donde se agrega el agua necesaria.

Obtenida la pasta, se procede á la fabricación de los ladrillos en máquinas, que pueden ser de paletas, de tornillo ó de choque.

Las máquinas de paletas son las más sencillas, trabajan con el 25 al 35 por 100 de agua y tienen su principal aplicación en las pastas preparadas por vía húmeda. Se reducen (fig. 10) á un cilindro en cuyo interior se mueve un eje provisto de paletas; el cilindro termina en su parte inferior en una cámara rectangular, que en dos caras opuestas lleva dos hileras, por donde sale la pasta en forma de prisma recto de base rectangular, apoyándose sobre rodillos, donde se corta con bastidores giratorios provistos de alambres.

Estas máquinas pueden fabricar de 3.000 á 4.000 ladrillos por hora; pero el producto obtenido requiere una desecación antes de la calcinación.

Figura 11.Las máquinas de tornillo trabajan pastas con el 20 al 25 por 100 de agua. La pasta, laminada por dos cilindros horizontales (fig. 11), se recoge en un tercer cilindro también horizontal, en cuyo interior se mueve un tornillo que obliga á salir la pasta por una hilera análoga á la de la máquina anteriormente explicada. Los ladrillos obtenidos por este procedimiento exigen también la desecación previa.

En las máquinas que obran por choque, la proporción de agua en la pasta es del 8 al 10 por 100, con lo que se consigue poder llevar los ladrillos directamente á los hornos de cochura.

Dosificación de la pasta.—

Ya se prepare la pasta por vía húmeda, ya se forme la mezcla por vía seca, es necesario comprobar en intervalos determinados de tiempo su composición. Estos intervalos son menores en el método de los desleidores que en todos los demás, y, en general, son tanto mayores cuanto más preciso sea el sistema seguido.

La composición de la pasta ó de la mezcla, según los casos, se determina por la análisis química, pudiendo seguirse dos métodos diferentes: unas veces se dosifica la arcilla (sílice, alúmina y óxido de hierro) y otras el carbonato calcico. Cuando se sigue el primer procedimiento se toma una porción del producto á ensayar, se deseca á 100 grados y se separa un peso determinado, que, después de tratado por ácido clorhídrico diluido, se neutraliza con un exceso de amoníaco, que precipita las substancias á dosificar, y el precipitado obtenido se filtra, se lava, se seca, se calcina y se pesa, invirtiéndose una hora en el ensayo. Cuando se dosifica la caliza, el procedimiento seguido consiste en valorar el anhídrido carbónico, bien en peso ó bien en volumen, deduciendo de su peso el de carbonato calcico; este procedimiento es más rápido que el anterior y de resultados tan seguros, sobre todo si el anhídrido carbónico se determina en peso.

La pasta más conveniente para la obtención del cemento portland debe estar formada de 20 á 24 por 100 de arcilla y de 80 á 76 por 100 de carbonato calcico, no siendo admisible un error de más de 0,5 por 100. La dosificación teórica es de 80 á 81 por 100 de carbonato de cal y de 20 á 19 por 100 de arcilla; pero, como un exceso de cal libre en el cemento es muy perjudicial, todos los fabricantes fuerzan la dosis de arcilla, adoptando las proporciones primeramente fijadas. Pero si se fuerza en exceso la dosis de arcilla, el cemento, después de calcinado, se reduce espontáneamente á polvo, y el producto obtenido, si bien tiene algún valor, no tiene las propiedades del cemento portland. Cuando las pastas con exceso de arcilla se calcinan á la temperatura de los hornos de cal hidráulica, es decir, cuando no se llega á un principio de vitrificación, se obtiene un cemento rico en aluminatos calcicos y, por consiguiente, de fraguado más rápido.

Desecación.—

La pasta obtenida por vía húmeda, después de sufrir una desecación natural en los depósitos de sedimentación hasta reducir la proporción de agua al 25 ó 35 por 100, se excava con palas, transportándola en carretillas ó vagonetas á los secaderos.

En algunos hornos de calcinación se recogen los productos de la combustión y, calientes, se hacen pasar por cámaras ó galerías donde previamente se ha colocado la pasta; cuando ésta está seca (para lo cual son necesarias cuarenta y ocho horas próximamente) se procede á su calcinación.

Cuando con la pasta preparada por vía húmeda se fabrican ladrillos, ó cuando éstos se obtienen por vía seca en máquinas de paletas ó de tornillo, puede seguirse otro procedimiento, que consiste en colocar los ladrillos formando rejales en vagonetas, que se hacen recorrer largas galerías, por las que marchan en sentido inverso los gases calientes de un gasógeno. Cada galería lleva en sus extremos compuertas provistas de contrapesos para su fácil maniobra, que se levantan para sacar ó meter vagonetas, teniendo la precaución de no abrir las dos á la vez.

En los primeros tipos de esta clase de secadero, debido á Fellner y Ziegler, se empleaban vagonetas ordinarias que deslizaban sobre carriles; pero en los más modernos los ladrillos se disponen sobre bastidores que dentro del horno se mueven sobre rodillos y fuera de él sobre plataformas. Este sistema de secadero es muy costoso de instalación, pero resulta económico en mano de obra (se suprimen las cargas y descargas de ladrillo en el secadero) y sólo consume 30 kilogramos de carbón para secar la pasta correspondiente á una tonelada de cemento.

Moller y Pfeifer han perfeccionado el secador Fellner y Ziegler, consiguiendo que el vapor de agua desprendido de los ladrillos no se mezcle con los productos de la combustión, para lo cual hacen pasar éstos por tubos de aletas, que son verdaderos caloríferos, y recogen el vapor de agua por ventiladores dispuestos en las paredes de las galerías.

Si los hornos de calcinación son Hoffmann, la desecación tiene lugar en los mismos hornos.

Calcinación.—

La pasta, después de desecada, se somete á la calcinación hasta que experimente un principio de vitrificación. A la temperatura de 700 á 800° el ácido carbónico es expulsado y la cal reacciona sobre la sílice, la alúmina y el hierro, formándose silicatos, aluminatos y ferritos de calcio, en proporciones diferentes, pero más abundantes los dos últimos, pero cuando la temperatura aumenta, la sílice se apodera de la cal, del aluminato y del ferrito de calcio, y si la cantidad de cal es suficiente se forma el silicato tricálcico, Si O23CaO, que es el elemento activo del endurecimiento; se forma también el aluminato tricálcico, disminuye la proporción del ferrito calcico y quedan pequeñas cantidades de sílice, de alúmina, de óxido de hierro y de cal en forma de silicatos múltiples, que son materias inertes. Según Le Chatelier, estos silicatos sirven de fundentes y en su seno tienen lugar las reacciones que anteceden.

De lo dicho se desprende la necesidad, en la fabricación del cemento portland, de efectuar la cochura á una temperatura superior á la necesaria para la obtención de las cales grasas é hidráulicas.

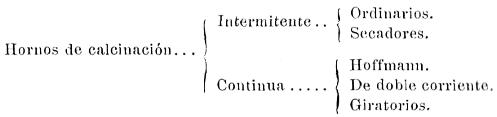

Los sistemas de hornos empleados para la cochura del cemento son bastante numerosos, pudiéndose clasificar del modo siguiente:

Hornos ordinarios.—

Los hornos ordinarios de cochura intermitente, unas veces son análogos á los de la misma clase descritos en la calcinación de la cal, por lo general tienen de 3 á 4 metros de diámetro máximo, 5 ó 6 metros de altura y están provistos de chimenea; pero en otras ocasiones son cilindricos, de 3 á 4 metros de diámetro, 8 ó 10 de altura, con chimeneas tronco-cónicas de 12 á 25 metros de altura. En todos los hornos de esta clase la cochura se hace por capas alternadas de pasta y carbón; ordinariamente las de pasta son de grueso constante y las de combustible variable, siendo más gruesas en la parte inferior que en la superior. Cargado por completo el horno, se enciende la capa inferior del combustible y comienza la calcinación; durante la misma, por la desaparición del combustible y la contracción de la pasta, se producen asientos en la masa interior, que al fin de la cochura sólo ocupa las tres cuartas partes de la cuba próximamente. Por lo general se aprovechan estos hundimientos para echar nuevas capas de combustible y pasta aprovechando el calor del horno.

La pasta durante la cochura se somete á una temperatura bastante elevada para que experimente un principio de vitrificación, y á consecuencia de este reblandecimiento se sueldan unos trozos con otros y con las paredes del horno, hasta el punto de formar una sola masa cuando la cochura está próxima á terminar; pero cuando el horno se enfría se produce una disgregación en la masa, que se aumenta con palancas de hierro. Los productos calcinados se extraen por la parrilla, que es de barras movibles, y la separación dé los trozos poco cocidos la hacen á mano los operarios.

La calcinación en estos hornos dura de ocho á doce días, según su capacidad; la producción varía de 0,5 á 1 tonelada de cemento por metro cúbico de capacidad utilizado, y el consumo de carbón es de 230 á 300 kilogramos por tonelada de cemento.

Hornos secadores.—

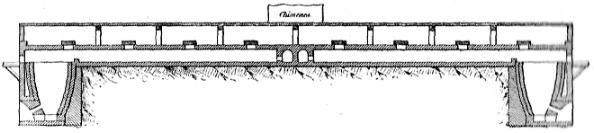

Los hornos secadores, llamados también hornos ingleses ó de Johnson, son análogos á los hornos ordinarios en la parte en que tiene lugar la cochura, y funcionan lo mismo; pero los gases calientes, en vez.de escapar directamente á la atmósfera, pasan por largas galerías antes de llegar á la chimenea, que, por lo general, es común á 10 ó 12 hornos.

A veces, para aprovechar mejor el calor, se disponen una ó varias galerías superpuestas (fig. 12), y tanto en ésta como en el conducto de humos único se coloca la pasta, bien en el piso, bien sobre tableros sostenidos con palomillas en las paredes laterales.

Con estos hornos pueden secarse las pastas con 30 á 35 por 100 de agua sin aumento considerable del combustible empleado en la cochura, pero la fabricación de estas pastas resulta poco económica; los mejores resultados económicos, considerando la fabricación total, se obtienen con las pastas fabricadas por el método Goreham, que contienen del 40 al 45 por 100 de agua.

Hornos Hoffmann.—

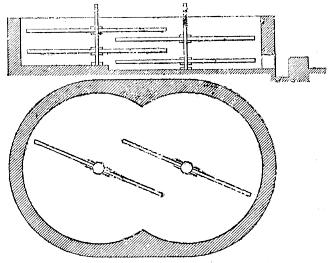

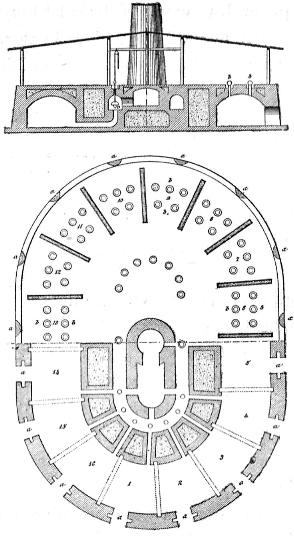

Los hornos Hoffmann, que se emplean para la calcinación continua de cementos, pueden ser de planta circular ó de planta rectángular con semicírculos en los lados menores, sin que esta forma influya para nada en su funcionamiento.

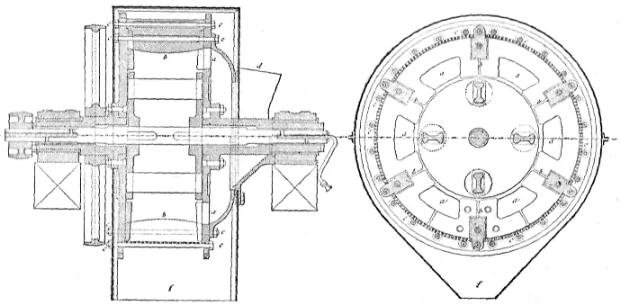

El horno se reduce (fig. 13) á dos galerías paralelas reunidas por otras dos en semicírculo, divididas por cierres de muy variada naturaleza en compartimientos cuyo número es variable de 12 á 20, según la capacidad del horno. Cada uno de ellos comunica: 1.º, con el exterior por una abertura a, que puede cerrarse con un murete de adobes ó ladrillos; 2.°, con los compartimientos anterior y posterior por las compuertas ó tabiques movibles; 3.°, con la parte superior por una porción de orificios circulares b, que pueden cerrarse con tapas de hierro colado; y 4.°, con la chimenea por medio de conductos, que desembocan en una galería á su vez en comunicación con la chimenea; estos conductos van provistos de válvulas v de hierro fundido, manejables desde el exterior.

Cada compartimiento constituye en realidad un horno, donde se puede efectuar la cochura, bien por la combustión de un gas combustible, como se hace en los hornos modernos, bien mezclando el combustible con los ladrillos, que en todos los casos se colocan en dagas análogas á las de los rejales. La manera de funcionar es la siguiente, suponiendo que la explicación empieza en un instante en que todos los compartimientos están apagados y fríos: cargado el horno 1, se cierran las comunicaciones con los contiguos, se abre la válvula del conducto de la chimenea y se prende fuego. Sucesivamente se encienden los compartimientos segundo, tercero, etc., hasta llegar al número neoesario para cerrar el ciclo de que luego se hablará, lo que supondremos ocurre cuando se va á encender el séptimo compartimiento; en este instante se cierran todas las aberturas a herméticamente desde la correspondiente al primero hasta el penúltimo, se abren todas las compuertas de separación entre compartimientos menos la que separa el penúltimo del último y á éste del primero, se cierran también todas las válvulas menos la correspondiente al penúltimo y se enciende el compartimiento séptimo. El aire encargado de activar la combustión en el séptimo horno entra por la puerta a, se calienta en los compartimientos segundo, tercero... y sexto, hace de comburente en el séptimo y se va enfriando en los octavo, noveno, etc., y penúltimo, por donde sale á la chimenea; debiendo resultar que cuando termine la cochura en el séptimo horno ya estén fríos los ladrillos del primero: entonces basta cerrar la comunicación entre el 1 y el 2, abrirla entre el penúltimo y el último, cerrar la válvula del penúltimo y abrir la del último para operar con el octavo horno como antes en el séptimo; durante este tiempo se descarga y carga con ladrillos el horno 1, continuándose en la misma forma todas las operaciones de un modo continuo.

El niímero de hornos que hay que encender aisladamente antes de establecer la marcha que se acaba de explicar, depende del número de compartimientos por donde tienen que pasar los productos de la combustión hasta perder todo el calor de que están dotados menos el necesario para establecer el tiro en la chimenea.

Hornos de doble corriente. —

Los hornos de calcinación continua empleados en las cales grasas ó hidráulicas no son aplicables al cemento, porque siendo necesario un principio de vitrificación en la pasta, se sueldan unos trozos con otros y con las paredes del horno tanto más cuanto mayor sea la carga que sobre ellos insiste, y no es posible hacer descender la pasta cocida de un modo conveniente.

La calcinación continua del cemento portland puede hacerse en hornos especiales de doble corriente: una de abajo á arriba, producida por los productos de la combustión, y otra en sentido contrario, originada por los materiales á calcinar. Pertenecen á este tipo de hornos el Dietzsch, el Schoffer, el Hauenschild y el Stein.

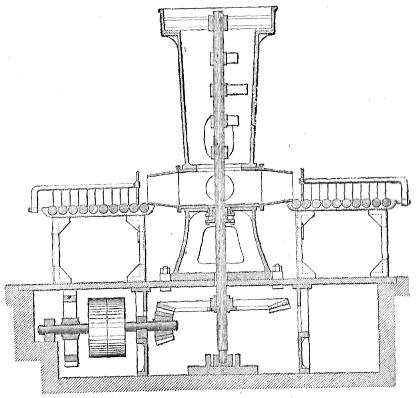

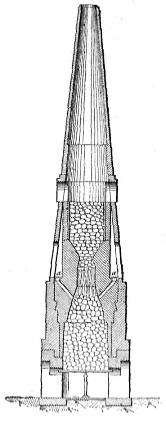

El horno Dietzsch, llamado también de pisos ó alemán (fig. 14), tiene una altura total de 20 á 25 metros; en el sentido de la vertical pueden observarse dos partes bien distintas: el horno propiamente dicho, de sección elíptica y forma tronco-cónica con la base mayor abajo, y la chimenea, de sección rectangular; ambas partes están enlazadas por una pequeña galería abovedada, que es la que separa las dos partes consideradas. En el horno propiamente dicho hay que considerar dos partes: la superior B, donde tiene lugar la cochura, que recibe el nombre de crisol, y la inferior, de 4 á 5 metros de altura, que es la cámara de enfriamiento. La máxima temperatura se produce á lm,50 por debajo del nivel superior del crisol. La chimenea puede también considerarse dividida en dos porciones: la inferior A, de 5 á 6 metros de altura, que hace el papel de secadero, y la chimenea propiamente dicha.

El horno está provisto de varias aberturas, las G,G,G, para la carga de la pasta; las H,H, para la del combustible; la E, para vigilar la operación; y las F, F, I, I, para remover la carga del horno con espetones de hierro. La entrada del aire tiene lugar por la cámara de enfriamiento, donde se calienta á expensas del cemento cocido.

En intervalos determinados de tiempo se extrae de la parte inferior del horno, que está cerrada por una parrilla de barras movibles, una cierta cantidad de cemento cocido; todo el contenido del horno desciende y se produce un vacío en la parte superior del crisol; este vacío se llena con la pasta desecada en el secadero del horno, que se transporta por la galería de comunicación, con el auxilio de una pala, y al mismo tiempo se agrega la cantidad necesaria de carbón para obtener la temperatura de cochura. La carga del horno se hace cada media hora próximamente; la pasta permanece en el horno de diez y ocho á veinticuatro horas, de las cuales se invierten en la cochura de una á dos horas y de doce á quince en el enfriamiento. Las pérdidas de calor en estos hornos son menores que en los Hoffmann; con carbones de buena calidad y ricos en materias volátiles se consumen de 150 á 180 kilogramos por tonelada de cemento. El rendimiento de los hornos Dietzsch es de 6 á 10 toneladas por día, con tiro natural; pero si fuera forzado con ventiladores que den una presión de 12 á 15 milímetros de agua, la producción se eleva á 15 toneladas de cemento en cada veinticuatro horas.

Los hornos que describimos se construyen por parejas; en los antiguos, el revestimiento interior del crisol era de cemento amasado con una disolución concentrada de cloruro calcico; pero en los modernos se emplea el ladrillo refractario de primera calidad, con el cual puede funcionar dos años sin interrupción.

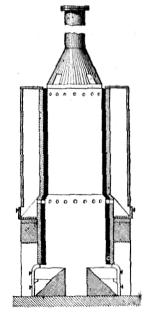

Muchas ventajas tienen los hornos Dietzsch para la calcinación continua de cementos; pero tienen los inconvenientes de que su marcha, para un buen funcionamiento, es muy delicada y penosa; de exigir, además, que la pasta esté moldeada en ladrillos duros, sólidos y perfectamente secados, para lo cual es necesario fabricarlos por vía húmeda y someterlos á una desecación onerosa: si los ladrillos son flojos ó blandos se reducen á fragmentos y la calcinación se hace muy difícil por la dificultad de alcanzar el tiro necesario. El horno Schoffer (fig. 15), llamado también horno dinamarqués, es también un horno de calcinación continua; consta de las mismas partes que el horno Dietzsch, pero el recalentador ó cámara de desecación está inmediatamente encima y en la prolongación del crisol.

La carga del combustible se hace por los conductos a, a que desembocan en la parte baja del crisol. El consumo de carbón es de 130 kilogramos por tonelada de cemento, y su producción de 10 á 15 toneladas por día. Otro tipo de horno de calcinación continua es el horno Hauenschild (fig. 16), que es un horno análogo á los ordinarios, de los que sólo se diferencia por estar formado de cilindros superpuestos que van disminuyendo de diámetro á medida que están colocados á mayor altura y que sus paredes son extremadamente delgadas. Estas paredes están formadas por una envolvente de palastro ú hormigón armado con una camisa de ladrillos refractarios, rodeada exteriormente de otra dispuesta de modo que entre las dos circule libremente el aire, consiguiéndose así el enfriamiento de los ladrillos refractarios y por consiguiente, que no se suelden con la pasta de cemento en estado pastoso.

El funcionamiento de este horno es análogo al de los hornos de calcinación continua por capas para la fabricación de cal grasa.

El horno Hauenschild ha sido modificado por Stein, suprimiendo la camisa de ladrillos refractarios y sustituyendo los cilindros de palastro por un cilindro único formado por anillos de fundición, con aletas al exterior, de 0m,50 de altura y 2m,40 de diámetro, hasta alcanzar una altura total de 9 á 10 metros. Entre la envolvente de fundición y la exterior se hace circular una fuerte corriente de aire para obtener el enfriamiento de la primera. Este horno, empleando tiro forzado, puede producir de 15 á 20 toneladas de cemento por día (veinticuatro horas), con un consumo de combustible de 120 á 130 kilogramos por tonelada de cemento.

Todos los tipos de hornos de calcinación continua pueden emplearse fácilmente como hornos secadores; pero como la calcinación no se interrumpe y la desecación es intermitente, es necesario disponer de medios para hacer marchar los productos de la combustión por cada una de las dos galerías de desecación que por lo menos han de establecerse.

Hornos giratorios.—

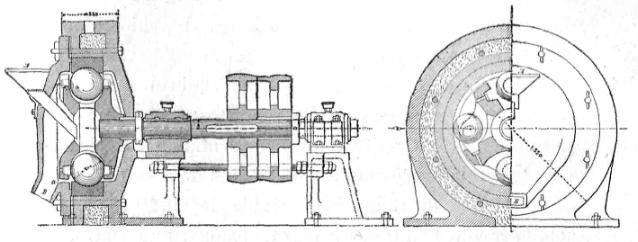

Un horno giratorio se reduce esencialmente á un cilindro de palastro de unos 10 metros de longitud y de lm,50 á 2 metros de diámetro interior, revestido con una camisa de ladrillos refractarios, dispuesto sobre rodillos, de manera que su eje forme un pequeño ángulo con la horizontal y que pueda recibir un movimiento de rotación alrededor de su eje por un medio cualquiera, un engranaje, por ejemplo, con velocidad de una vuelta por minuto.

La materia que se somete á la cochura es una mezcla de polvos finos y secos de caliza y arcilla que, arrastrada por un tornillo, cae de modo continuo y uniforme en la parte alta del cilindro y sale por la parte inferior gracias á la inclinación del cilindro y á su movimiento de giro, atravesando la zona de cochura que, se encuentra á unos dos metros de la base inferior. Se obtiene una temperatura suficiente para la calcinación del cemento inyectando polvo muy fino y seco de carbón y aire á presión por la extremidad más baja del cilindro, consiguiéndose al mismo tiempo que la marcha de los productos de la combustión sea inversa, á la de la mezcla. El cemento calcinado se aglomera en pequeñas masas redondeadas y cae en otro cilindro más pequeño que el anterior, pero dotado también de movimiento de rotación, donde se enfría.

Con estos hornos, aunque son muy modernos, se han conseguido muy buenos resultados en el extranjero, y lo mismo ocurre con el establecido en la fábrica de Tudela Veguín (Asturias).

Escogido.—

El escogido ó separación de los productos calcinados á la salida del horno se hace á mano, y es una operación fácil por los caracteres sensorios y físicos de las distintas materias que se encuentran mezcladas. Las rocas bien calcinadas son negras ó verdoso negras, y su densidad es muy grande; las partes que no han sufrido una vitrificación completa tienen un tinte gris ó gris verdoso, y los pedazos poco cocidos tienen un color amarillo claro ó amarillo pardo y su densidad es muy pequeña. Los trozos grandes conviene romperlos para asegurarse de su grado de cochura, en el centro. Se encuentra también en los hornos una cierta cantidad de polvo gris, que está formado en gran parte por cemento que ha sufrido un exceso de cochura y que se reduce espontáneamente á polvo al enfriarse; este polvo se llama pesado para distinguirlo del polvo ligero, que resulta de la extinción de los poco cocidos, que son fáciles de reconocer por su color amarillo. El polvo pesado se mezcla con las rocas bien cocidas, los trozos poco cocidos se separan pava una nueva calcinación, y el polvo ligero se tira.

Trituración y molido. —

Generalmente, el cemento bien cocido se reduce á pequeños fragmentos con máquinas trituradoras y cilindros laminadores, operación que recibe el nombre de trituración; y después, en máquinas especiales, se reduce á polvo fino, que es lo que constituye el molido.

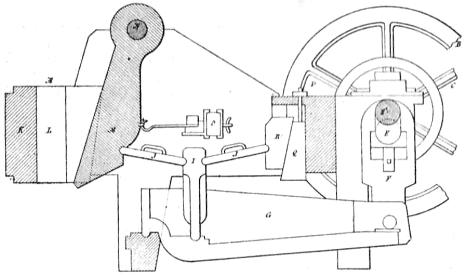

Las trituradoras pueden ser de mandíbula (fig. 17), de cilindros acanalados (fig. 18) ó de cilindros lisos (fig. 19). La trituradora de mandíbula, que puede partir 5.000 kilogramos por hora, se reduce á una pieza A, resistente, de acero fundido, ligeramente ácanalada, con la que casi llega á chocar otra móvil M del mismo material, dotada de un movimiento alternativo que recibe por el mecanismo que se ve en la figura, volviendo á su posición primitiva por el resorte O. La separación entre ambas mandíbulas es variable á voluntad, por medio de la cuña Q, que se mueve por el tornillo P. Es difícil conseguir con esta máquina trozos de menos de cuatro á cinco centímetros de arista.

Los trituradores acanalados constan de dos cilindros de fundición endurecida, estriados en el sentido de las generatrices, uno de los cuales recibe un movimiento de rotación y arrastra al otro, que gira en sentido contrario; ambos cilindros se apoyan en cojinetes, fijos los del motor y móviles los del otro, impidiéndose que un cilindro se separe del otro por el contrapeso P que actúa en el extremo de la palanca ST. Encima de los cilindros hay una tolva de palastro, por la que se echan á paladas los fragmentos de cemento, y toda la parte inferior del mecanismo está dentro de una caja también de palastro; la tolva y la caja no se han representado en la figura, para mayor claridad.

Los trituradores lisos no difieren de los anteriores sino en que su superficie no está acanalada.

Por lo general, los productos de la calcinación pasan por las tres máquinas en el orden que se ha descrito, y muchas veces, para evitar transportes inútiles, las tres máquinas están montadas una debajo de otra, ó por lo menos las dos últimas.

La reducción del cemento á granos puede obtenerse con un solo aparato, como ocurre con el triturador Bourdais, que reemplaza con ventaja á las máquinas anteriormente descritas.

El triturador Bourdais (figura 20) se compone de dos tambores concéntricos que giran alrededor de su eje, el exterior con velocidad de 30 vueltas por minuto y el interior con la de l.000 vueltas en igual unidad de tiempo. El tambor exterior está formado por dos platillos, uno de los cuales lleva aberturas a, a para la entrada del cemento, unidos entre sí por las piezas b, b, llamadas contramartillos, y los pernos c, c; formándose su superficie lateral por palastros perforados con orificios de 10 á 12 milímetros.

El tambor interior está formado por dos platillos de menor diámetro que los anteriores, que sostienen cuatro trozos de carriles, denominados martillos. Todo el aparato está dentro de una caja de palastro con dos tolvas: una d para la entrada del cemento, y otra f para la salida del polvo. La producción de un triturador Bourdais es de 8.000 kilogramos por hora, absorbiendo una fuerza de 5 á 6 caballos.

La trituración del cemento granulado á polvo fino puede conseguirse con varios aparatos; algunas veces se han empleado molinos de piedras análogos á los empleados en la fabricación de la harina de trigo; las piedras son dos, de diámetro variable de lm,20 á lm,50, siendo las de lm,30 las más empleadas: una fija, que es la inferior, y la otra animada de un movimiento de rotación á razón de 100 á 130 vueltas por minuto. Estos molinos consumen mucha fuerza, y su potencia de producción, si bien con piedras muy bien conservadas puede alcanzar á 1.100 kilogramos por hora, obteniendo un polvo que deja del 25 al 30 por 100 de residuo en el tamiz de 4.900 mallas, con mucha facilidad sólo es de 600 kilogramos por hora.

Los molinos de balas, de los cuales describiremos el tipo Morel (fig. 21), se reducen á una rueda de forma especial, sin llanta y con cuatro ó seis brazos, que gira alrededor de su eje con una velocidad de 240 vueltas por minuto; en la capacidad entre dos radios puede moverse libremente una bala de acero de 0m,20 de diámetro y 35 kilogramos de peso, que tiene su movimiento limitado por una corona fija del mismo material, que presenta una garganta de sección circular, cuyo radio es el de las balas y cuya flecha es de 0m,03. Los trozos de cemento entran por la tolva A y llegan á la parte central de la rueda, pasando, por la fuerza centrífuga, á ponerse en contacto con la corona circular, donde por la misma fuerza rozan las balas y muelen á las piedras, pasando el polvo de cemento, arrastrado por la corriente de aire, por la tela metálica aa á la caja que envuelve el aparato y saliendo por la tolva B.

La producción de este molino es de 800 á 1.000 kilogramos por hora, consumiendo de 15 á 18 caballos de fuerza. También se emplean para el molido de los cementos los molinos de bolas, entre los cuales figura el molino Grusou, que se reduce á un gran cilindro (fig. 22), cuya envolvente está formada por varias placas a, a de acero ó fundición endurecida con orificios de 6 á 8 milímetros de diámetro, en cuyo interior se colocan bolas de acero, de diámetros variables de 0m,02 á 0m,12' con un peso total de 900 kilogramos.

El cemento molido que pasa por los orificios de las placas a, a llega á la envolvente exterior del cilindro formada de telas metálicas c, c, pero el polvo que no pasa por estas telas vuelve al cilindro por las aberturas f, f, sufriendo un nuevo molido; en cambio, el suficientemente fino llega á la tolva e. La velocidad de este molino es de 25 á 30 vueltas por minuto; su producción, de 800 á 900 kilogramos de cemento, que deja un residuo del 25 por 100 en el tamiz de 4.900 mallas; y la fuerza absorbida, de 18 á 20 caballos.

La alimentación de este molino, lo mismo que la de los anteriores, tiene una importancia grande en su rendimicnto, que disminuye tanto por exceso como por falta de cemento en el interior; por esta razón la carga se hace automáticamente.

Los molinos que acaban de describirse tienen las ventajas de no exigir el trabajo previo de las máquinas trituradoras y de su fácil instalación; pero tienen los inconvenientes de su fácil desgaste si no son de materiales de elección, y de su poca producción si el polvo ha de ser muy fino. El molino Grousou puede servir como triturador, pero en este caso no es necesaria la envolvente exterior de tela metálica.

Por último, los tubos moledores son los aparatos que reducen el cemento á polvo más fino, y en ellos suele volverse á moler el polvo obtenido en los molinos ordinarios; se reducen á un tambor ó tubo cilindrico de 3 á 5 metros de longitud y 1 á lm,50 de diámetro, guarnecido interiormente de placas de acero, que contienen en su interior un gran número de bolas de pequeño diámetro, de acero ó silex. El polvo de cemento entra por una de las extremidades del tubo, siendo arrastrado por el movimiento de rotación del tambor hasta salir por el otro extremo, donde existe una rejilla para evitar la salida de las bolas. La velocidad de rotación de estos aparatos suele ser de 30 vueltas por minuto; su producción, de 2.000 á 3.000 kilogramos por hora; y la fuerza absorbida, de 30 caballos.

Cernido.—

El producto obtenido en las máquinas de moler se traslada á las de cernir, cuyo objeto es separar los polvos de distinto grueso. Para el cernido de los cementos se puede emplear la máquina explicada para el cernido de las cales hidráulicas, sin más que sustituir la tela de 324 mallas por centímetro cuadrado por otra de 4.900 mallas en igual unidad de superficie; pero su producción es muy escasa.

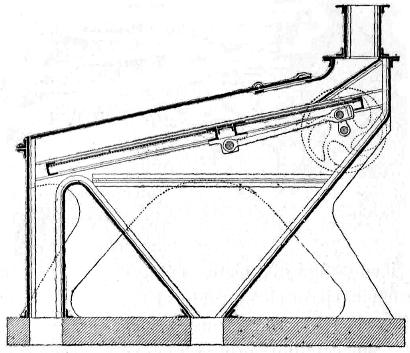

Otro sistema de cedazos es el representado en la figura 23, que se reduce á un marco inclinado, dotado de un movimiento de traslación muy rápido, al que está unida una tela metálica de 4.900 mallas; este marco se mueve dentro de una caja, de palastro, que termina inferiormente en dos tolvas: una para el polvo, que pasa el tamiz de 4.900, y otra para el residuo del cernido, que debe molerse nuevamente.

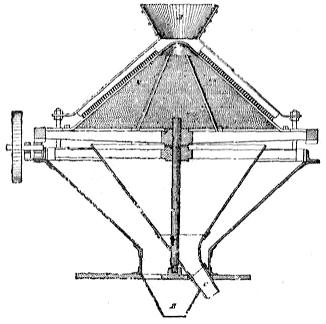

En muchas fábricas de cemento se emplea para el cernido la máquina representada en la figura 24, que da muy buenos resultados. Este aparato se reduce, á un cono de tela metálica animado de un movimiento de rotación alrededor de su eje. El polvo entra por la tolva A; el polvo que pasa por el tamiz de 4.900 mallas sale por el orificio C y el polvo grueso por el B.

Conservación en silos y envase. —

El polvo fino es recogido de los aparatos de cernido y transportado por tornillos, rosarios ó cualquier otro medio á los silos, que no son más que cámaras de gran capacidad (200 á 600 metros cúbicos), cuyo piso debe estar á una cierta altura sobre el suelo natural, para facilitar el envase del cemento. Los cementos portland, no teniendo cal libre, no necesitan permanecer en silos; sin embargo, en casi todas las fábricas de este producto existen, y el cemento permanece en ellos lo menos tres meses. Después de este tiempo, los cementos se envasan en sacos, ó mejor en barricas, lo que es preferible porque tarda mucho más en airearse.

PROPIEDADES DEL CEMENTO PORTLAND

Composición química . —

El cemento portland está compuesto esencialmente de sílice, alúmina y cal; entran en proporciones apreciables el óxido de hierro, la magnesia y el ácido sulfúrico, y accidentalmente la potasa, la sosa, el manganeso, etc. La pasta cuya calcinación produce el cemento portland está formada de 19 á 24 por 100 de arcilla y de 76 á 81 por 100 de carbonato calcico, de modo que si estos elementos contienen pocas impurezas, los elementos que se encontrarán en el cemento serán los anteriormente citados; pero no basta esta sola condición para obtener un buen cemento portland, aunque las proporciones de los distintos elementos sean las debidas: es necesario además que haya perfecta homogeneidad en la masa, lo cual exige que en su preparación la arcilla y la caliza estén bien dosificadas y perfectamente mezcladas.

De los ensayos químicos de los cementos portland, obtenidos en las buenas fábricas, se deduce que los distintos elementos varían en las proporciones siguientes:

Sílice.................................. 20,30 á 26,10Al hablar de la calcinación en la fabricación de los cementos portland vimos la conveniencia de que no hubiera cal libre y de que la proporción de arcilla no fuese muy elevada; resulta, por consiguiente, que la dosis de cal queda fíja entre límites no muy extensos.

Alúmina............................... 5,20 á 10,60

Óxido de hierro................... 2,10 á 5,30

Cal..................................... 58,12 á 67,31

Magnesia............................ 0,33 á 2,30

Ácido sulfúrico.................... 0,26 á 1,58

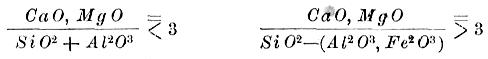

Le Chatelier, partiendo de las fórmulas químicas de los compuestos que deben formarse y la de los silicatos dicálcicos y sílico-aluminatos que no deben existir más que en pequeña proporción, deduce que la cantidad de cal expresada en número de equivalentes, lo mismo que las demás substancias, tienen que satisfacer á las desigualdades

El índice de hidraulicidad de los cementos portland del comercio oscila entre 0,42 y 0,48; sin embargo, se encuentran algunos de índices superiores á 0,50, pero puede asegurarse que son cementos de mala calidad, que proceden de pastas irregularmente dosificadas. El índice de hidraulicidad de los cementos no es el de la pasta de que procede aquél; por lo general, es algo más elevado, puesto que á la sílice y alúmina de la pasta se agrega la de las cenizas del combustible.

Finura del molido.—

Si el cemento reducido á polvo se pasa sucesivamente por tres tamices de 324 mallas, 900 mallas y 4.900 mallas por centímetro cuadrado, y se separan los residuos sobre cada tamiz y el polvo que ha pasado por todos ellos, para operar aisladamente con cada uno, se observa: 1.°, que el fraguado es más rápido á medida que el polvo es más fino; 2.°, que colocando en vasos llenos de agua los polvos de distintos gruesos, al cabo de un año la pasta que forman los granos que han pasado por el tamiz de 900 mallas, pero no por el de 4.900, es tan dura y tan resistente como la del polvo fino; mientras que, al cabo del misino tiempo, los granos que habían pasado por el tamiz de 324 mallas, pero no por el de 900, sólo estaban aglomerados, pero sin resistencia, y los que habían sido retenidos por el tamiz de 324 mallas ni siquiera estaban aglomerados.

De lo anteriormente expuesto se deduce que los granos retenidos en el tamiz de 900 mallas, y con mayor razón los que no pasan por el de 324, sólo pueden considerarse como materia inerte; que el polvo que pasa por el tamiz de 900 mallas, pero no por el de 4.900, si bien al cabo de un año adquiere la misma resistencia que el polvo fino cuando ambos se baten con agua, no le sucede lo mismo en edades anteriores; de modo que, aunque contribuye al endurecimiento, no lo hace desde el principio y; por tanto, no tiene el mismo valor.

Siendo el cemento portland un producto de precio elevado, y no teniendo los granos de distintos tamaños las mismas propiedades, se comprende fácilmente se tengan exigencias en la finura del molido; y así se hace efectivamente en los modernos pliegos de condiciones, en que se estipula que no han de dejar ningún residuo en el tamiz de 324 mallas, y que sólo ha de ser retenido á lo más del 5 al 6 por 100 por el tamiz de 900 mallas y del 25 al 30 por 100 por el de 4.900.

Densidad aparente.—

Se llama densidad apárente de un cemento el peso de un volumen determinado de ese cemento en polvo. Al determinar el peso de un volumen dado de cemento en polvo, ocurre lo mismo que si se tratara de cualquier otra substancia en el mismo grado de división; es decir, que el peso de la unidad de volumen varía con el grado de compresión del polvo, con la capacidad de la medida en que se determine el volumen, con la relación entre la altura y el área de la base para una misma capacidad y con el grueso de los granos. Por consiguiente, si se quiere que los ensayos de densidad de los cementos tengan algún valor, es necesario que sean comparables, para lo cual conviene operar adoptando una unidad de volumen de forma determinada en que se mida el polvo de cemento que pasa por el tamiz de 4.900 mallas, sin que en la medida sufra compresión alguna, ó que ésta sea constante en todas las medidas; como veremos más adelante, la unidad de medida es el litro, y el modo de hacer el ensayo se ha lijado por acuerdos de la Comisión de métodos de ensayo.

El peso para un litro de cemento portland tamizado en el cedazo de 4.900 mallas, medido en aquellas condiciones, debe estar comprendido entre 1.050 y 1.100 gramos por litro; pero si el ensayo se hace con el polvo de cemento que deja un residuo del 25 al 30 por 100 en el tamiz de 4.900 mallas, debe oscilar de 1.150 á 1.200 gramos por litro.

Como antiguamente no se tenía en cuenta la finura del molido al determinar la densidad de los cementos, ocurría que los cementos bien cocidos, que por ser más duros estaban peor molidos, daban mayor peso por litro que los poco cocidos, que eran susceptibles, á igualdad de gasto, de un molido más lino; y de aquí la creencia errónea de que el peso del litro de cemento podía dar seguridad sobre su buena ó mala cochura, cuando lo único que se puede asegurar, si el ensayo se hace con todas las precauciones á que se ha hecho referencia, es si el cemento ha sido ó no adulterado con cenizas ó materias extrañas, lo que necesariamente ha ocurrido cuando el peso de un litro es inferior á un kilogramo.

Peso específico.—

El peso específico de los cementos portland varía de 3,050 á 3,175. Pudiera creerse que el peso específico de los cementos variaba con el grado de cochura; y aun cuando esto ocurre, las diferencias que resultan para un mismo cemento con distintos grados de cochura están comprendidas dentro de los límites fijados más arriba; en cambio la presencia de materias extrañas, aun en pequeña cantidad, es inmediatamente puesta de manifiesto.

Fraguado.—

Cuando el cemento portland en polvo se bate con agua hasta formar una pasta plástica, se observa, después de un cierto tiempo mayor ó menor, que la pasta se endurece, ya se conserve en el aire ó en el agua, propiedad que se conoce con el nombre de fraguado. En el fraguado de los cementos hay que tener en cuenta su duración y la elevación de temperatura durante el mismo.

Es evidente que el fraguado de una pasta de cemento empieza desde el momento que tiene lugar la combinación con el agua, y la experiencia demuestra que termina después de varios años, porque en el transcurso de este tiempo aumenta su resistencia; pero no son estos límites los que se adoptan para determinar la duración del fraguado. En la práctica se dice que un cemento empieza á fraguar cuando, colocada la pasta en un recipiente de cuatro centímetros de altura, la aguja de Vicat no la atraviesa por completo, sino que le faltan de cuatro á seis milímetros, y que el fraguado ha terminado en el instante que la misma aguja no deja huella apreciable sobre su superficie. Definidos así el principio y fin del fraguado, se entiende por duración del fraguado el lapso de tiempo comprendido entre estos dos instantes.

Cuando un cemento portland fragua rápidamente, se produce en el momento que el fraguado empieza una elevación de temperatura, que puede ser de varios grados y que el termómetro acusa perfectamente; en cambio, cuando fragua muy lentamente la elevación de temperatura es apenas sensible.

En la duración del fraguado de los cementos influyen muchas circunstancias, siendo las principales: la temperatura del cemento, la del agua y la del aire ambiente; la cantidad de agua que forma la pasta; la naturaleza del agua con que se amasa; el tiempo transcurrido desde la fabricación del cemento y su conservación más ó menos perfecta, y la finura del molido.

La temperatura de los ingredientes de la pasta es uno de los elementos que más influyen en la duración del fraguado. Un cemento amasado con agua caliente tarda menos en fraguar que el mismo cemento batido con agua fría; de un modo análogo, supuesta constante la temperatura del agua, el cemento fragua más rápidamente á medida que su temperatura es mayor; pero cuando es más notable la variación del fraguado por el frío ó el calor, siempre siguiendo la misma ley, es cuando el cemento y el agua están á la misma temperatura. La temperatura del aire ambiente tiene menos influencia que la del cemento y el agua; cuando se hacen los ensayos con moldes de dimensiones proporcionadas, su influencia es menor que cuando los estudios se hacen sobre galletas, en las que se comprueba que cuanto mayor es la temperatura del aire, menor es la duración del fraguado. La aceleración del fraguado por la temperatura del aire explica la formación de laminillas de algunos milímetros de espesor que algunas veces se desprenden de las construcciones en que el cemento toma parte y que antes se atribuían á defectos del material; las superficies de junta en las mamposterías, sobre todo cuando están alisadas, lo mismo que las superficies de las probetas de ensayo en contacto con el aire caliente, fraguan antes que el resto de la masa donde la temperatura del aire ya no es sensible, formando una costra delgada que impide la evaporación del agua no necesaria para el fraguado del cemento y la hace acumularse bajo la costra, aislándola del resto de la pasta: esta agua, al buscar salida, fracciona la costra, que no estaba adherida al resto de la construcción, dando lugar á la formación de las laminillas. De lo dicho se deduce que si se desea que los ensayos de fraguado sean comparables, es necesario que las temperaturas del cemento, el agua y el aire sean constantes, habiéndose escogido para operar la de 12 á 18 grados centígrados.

La cantidad de agua con que se bate la pasta tiene una influencia marcada sobre la duración del fraguado: á medida que es mayor la cantidad de agua, es mayor también el tiempo necesario para el fraguado; pero el retraso que produce un aumento en el agua de la pasta no es el mismo para todos los cementos, pues en algunos es sólo de pocos minutos, mientras que en otros es de varias horas. De aquí la necesidad de fijar la cantidad de agua que debe emplearse en el batido, cantidad que se determina para obtener lo que se llama pasta normal, que no es otra cosa que la que se obtiene, para un cemento dado, con una cantidad de agua tal que después de batida durante cinco minutos y colocada en una caja de forma tronco-cónica de 0m,04 de altura, de 0m,08 de diámetro en la base inferior y 0m,09 en la superior, resista sin deformarse una sonda de 0m,01 de diámetro con un peso de 300 gramos, que se llama sonda de consistencia.

La naturaleza del agua de amasado desempeña un papel importante en la duración del fraguado, pudiendo establecerse, en general, que cuando el agua tiene en disolución sales que no reaccionan sobre la cal, el fraguado es más lento, y, por el contrario, que si las materias en disolución tienen acción química sobre la cal, el fraguado se acelera. Así, por ejemplo, el cloruro calcico y sulfato calcico retardan el fraguado, y en cambio los carbonatos potásico y sódico lo activan. Los cementos batidos con el agua del mar tardan más en fraguar que los mezclados con agua potable, porque el cloruro y el sulfato magnésico que contiene el agua del mar dan lugar en presencia con la cal del cemento al cloruro y sulfato calcico; pero no en todos los cementos es igual este retraso.

El tiempo transcurrido desde la fabricación del cemento y su conservación tiene también influencia en el fraguado. Los cementos recién preparados, en general, fraguan antes que los que llevan algún tiempo almacenados; un cemento conservado en sacos durante algunos días puede tardar varias horas más en fraguar que el mismo cemento conservado en barricas, La razón de esta variación en el fraguado es fácil de explicar: los cementos, en contacto con el aire, se alteran porque el aluminato tricálcico se hidrata y pasa á ser materia inerte; y nosotros ya hemos dicho que los cementos y las cales hidráulicas que tenían alúmina fraguaban antes que los exclusivamente siliciosos. También dijimos que los cementos que llevaban algún tiempo en almacén fraguaban más lentamente que los recién obtenidos, en general; pero hay algunos cementos en que ocurre lo contrario, sin duda porque tienen fuertes proporciones de sulfato calcico.

La alteración de los cementos por el aire depende de las condiciones atmosféricas, y especialmente del grado de humedad: según sean las circunstancias, absorben más ó menos rápidamente el agua y el anhídrido carbónico; es á veces útil la exposición al aire, cuando el cemento contiene cal libre, pero aun en este caso, cuando la proporción de aire y anhídrido carbónico excede de un cierto límite, es perjudicial. Se dice que un cemento no está aireado cuando la pérdida al fuego (agua y anhídrido carbónico) es inferior al 5 por 100.

A medida que el cemento es reducido á polvo más fino, su fraguado es más rápido: un cemento bien cocido y molido, recientemente fabricado, fragua casi instantáneamente, pero basta dejar pasar unos cuantos días para que su fraguado sea normal; por el contrario, un cemento de calidad inferior fragua durante mucho tiempo muy rápidamente. Cuando el cemento se amasa con agua del mar, tiene poca influencia la finura del molido en la duración del fraguado.

Pero, aparte de todas estas circunstancias, no todos los cementos portland tardan el mismo tiempo en fraguar: los cementos de índice de hidraulicidad más elevado y al mismo tiempo poco cocidos son los que fraguan más rápidamente, tanto en el agua potable como en el agua del mar; por el contrario, los cementos de pequeño índice de hidraulicidad son los que tardan más en fraguar, sobre todo en el agua del mar. Por la duración del fraguado, los cementos portland pueden ser rápidos, medianamente lentos, lentos ó muy lentos, según que fragüen antes de treinta minutos, de media á cuatro horas, de cuatro á ocho horas ó de ocho á diez y ocho horas. Conviene desechar todo cemento que no empiece á fraguar de media á tres horas y que no termine antes de doce horas.

Endurecimiento de las pastas y morteros de cemento portland.—

Antes de entrar de lleno en el estudio del endurecimiento de las pastas y morteros de cemento portland, conviene hacer algunas consideraciones acerca de la forma y medios de llevar á cabo los ensayos de resistencia á la tracción y á la compresión. Antiguamente, para los ensayos á la tracción, se fabricaban probetas de pasta ó mortero de 16 centímetros cuadrados de sección, pero en la actualidad se han adoptado las en forma de ocho, de 5 centímetros cuadrados en la sección de rotura; y como no es indiferente el área de la sección, conviene hacer constar que la resistencia á la tracción por unidad de superficie, deducida de las probetas de 16 centímetros cuadrados, es mucho más débil que el mismo número obtenido para la misma pasta ó mortero cuando la probeta sólo tiene 5 centímetros cuadrados en la sección de rotura.

Para los ensayos á compresión se empleaban antes cubos de 7 centímetros de arista, mientras que en la actualidad se usan las mismas probetas rotas por tracción, debiéndose hacer el ensayo separadamente en cada uno de los trozos. Nosotros supondremos en lo que sigue que los ensayos se hacen como hemos dicho que se llevan á cabo en la actualidad.

Observando, en general, la marcha del endurecimiento de una pasta, se nota, supuesta igualdad en todas las demás condiciones, que unos cementos dan muy pequeñas resistencias en las primeras edades, pero que al cabo de varios meses ó de algunos años alcanzan gran dureza, mientras que otros presentan un crecimiento muy rápido de resistencia, alcanzando casi su valor máximo al cabo de algunas semanas. Los cementos de buena calidad, á no ser que estén aireados, están en el segundo grupo, que es el más conveniente para las construcciones por ser difícil mantenerlas durante mucho tiempo al abrigo de las diferentes causas de su destrucción. Aunque generalmente se cree que los cementos que se endurecen más lentamente llegan á adquirir una resistencia final mayor, no es exacto: los cementos portland llegan á la misma resistencia final, sea su endurecimiento rápido ó lento.

El endurecimiento de la pasta no sigue la misma ley que el del mortero: la primera alcanza su máximo de resistencia al cabo de algunos meses, mientras que en el segundo el endurecimiento es más lento y sólo llega á su grado máximo al cabo de algunos años, razón por la que estudiaremos separadamente el endurecimiento de las pastas y de los morteros.

La pasta de cemento portland de buena calidad y agua potable, conservada en agua potable, se endurece rápidamente en las primeras semanas y lentamente después; pero siempre la resistencia á la tracción es mayor á medida que la pasta hace más tiempo que fue batida. La misma pasta, conservada en agua del mar en las primeras edades, presenta mayor resistencia á la tracción que la pasta de la misma época sumergida, en agua potable, alcanzando su mayor valor al cabo de algunas semanas ó de algunos meses (á veces mas de un año), para después ir disminuyendo hasta ser sumamente pequeña. Los cementos ricos en cal, finamente molidos, ó los poco cocidos, son los que antes alcanzan el mayor valor y en los que su resistencia decrece más rápidamente; pero cualquiera que sea el cemento, constantemente se obsérva la caída de resistencia á la tracción, en un plazo más ó menos largo, siempre que las probetas se conserven en agua del mar. Esta caída en la resistencia de la pasta de cemento sumergida en agua del mar no es debida á una alteración del cemento, pues las probetas no presentan señales de destrucción ni de descomposición, y las análisis más delicadas no han descubierto nada anormal; parece más bien ser debida á un cambio del estado molecular producido por una exageración en la cristalización, fácilmente comprobable en el hidrato calcico, y que parece también presentarse en el silicato y en el aluminato de cal.

En las pastas de cemento conservadas en agua potable la resistencia á la compresión aumenta con la edad. Para las mismas pastas conservadas en el agua del mar, la resistencia á la compresión en las primeras edades es inferior á la de las pastas de la misma época conservadas en agua dulce, y presenta también un máximo y una caída de resistencia, pero no de modo tan notable como en las resistencias á la tracción.

Las pastas de cemento portland que por un error en la dosificación contienen cal libre, conservadas en agua potable, no se alteran si la cal no está en gran proporción; pero sumergidas en agua del mar, se agrietan, deforman y se desagregan completamente; una cosa análoga sucede, aunque no de modo tan rápido, con los cementos portland que, sin tener cal libre, tienen un índice de hidraulicidad muy próximo al límite inferior.

La resistencia de los morteros varía con las proporciones de arena y cemento: en los formados por proporciones iguales de ambos ingredientes la resistencia, tanto á la tracción como á la compresión, es la misma que la de la pasta, y aun á veces, con arenas de buena calidad, puede ser algo superior; pero á medida que aumenta la proporción de arena, la resistencia disminuye.

El endurecimiento de los morteros es más lento y sigue una ley más regular que el de las pastas, y nunca disminuye la resistencia, ya sea á la tracción, ya sea á la compresión, bien se conserven las probetas en agua dulce ó en agua salada. Las resistencias á la tracción de los morteros sumergidos en agua del mar en las primeras edades son tan grandes y á veces más elevadas que las de los morteros de la misma composición y edad conservados en agua potable; pero después el crecimiento de los últimos es más rápido que el de los primeros, y las cargas de rotura á la tracción llegan á ser mayores. A partir de un plazo variable de tres meses á tres años, la resistencia á la tracción de los morteros sumergidos en agua del mar es francamente creciente y llega á ser igual ó superior á la de los conservados en agua potable.

En las primeras edades la resistencia á la compresión de un mortero de composición de 1 : 1, 1 : 2 y 1 : 3 es diez veces próximamente la resistencia á la tracción del mismo mortero, pero después de un año es doce ó trece veces más grande para las composiciones citadas, ocho veces mayor para el mortero de 1 : 5 y sólo cinco veces mayor para el mortero de 1 : 10.

Los morteros de cemento que contienen cal libre acusan mayores resistencias en las primeras edades cuando han sido conservados en agua de mar que cuando han estado sumergidos en agua potable.

La naturaleza del agua en que el mortero ha sido conservado tiene más importancia que la del agua con que se ha batido. Así los morteros batidos con agua del mar y conservados en agua potable siguen en su endurecimiento la misma ley que si hubieran sido batidos y sumergidos en agua potable. En cambio en las probetas conservadas al aire, la naturaleza del agua del amasado tiene mucha importancia: los morteros batidos con agua del mar tienen mayor resistencia á la tracción y á la compresión que los batidos con agua potable, y ambas resistencias se hacen mayores si antes de estar al aire han estado algunos días húmedas ó sumergidas en el agua.

La temperatura de los ingredientes, si bien tiene influencia en el endurecimiento durante los primeros días, no tiene ninguna después de algún tiempo. En cambio parece comprobado que las probetas amasadas en invierno y conservadas en el aire dan mayores cargas de rotura que las preparadas en verano, lo cual debe atribuirse á la mayor humedad que existe en la primera estación.

La finura del molido del cemento, que no parece tener marcada influencia en las pastas, la tiene muy señalada en los morteros, sobre todo en los que no son ricos en cemento, como tenía que suceder, puesto que ya hemos dicho que los granos que no pasan por el tamiz de 900 mallas debían considerarse como materia inerte. Por esta consideración se comprende que, aunque en las pastas hagan el papel de la arena, no disminuyan las cargas de rotura, porque los morteros de 1 : 1 tienen la misma resistencia que la pasta; en cambio en los morteros, los granos gruesos contribuyen á forzar la dosis de arena, y de aquí que su resistencia disminuya. La influencia de la finura del molido en el endurecimiento de los morteros se hace más patente que en las probetas conservadas en el aire en las sumergidas en el agua potable, y es aún mucho más notable cuando se sustituye ésta por agua del mar.

El tiempo transcurrido desde la fabricación del cemento y su conservación, que tiene gran influencia en el fraguado, tiene muy poca en el endurecimiento total de las pastas y morteros, pues los cementos aireados, con tal que no lo sean en exceso, sólo disminuyen la resistencia en los primeros días; en general puede asegurarse que los cementos conservados en almacenes ó en barricas durante muchos años pueden emplearse, aunque estén aireados, siempre que fácilmente se reduzcan á polvo.

De la influencia de la arena en la resistencia de los morteros nos ocuparemos al tratar de los morteros en general.

Adherencia.—

La adherencia de los morteros de cemento con los materiales de construcción es notable. En las fábricas de ladrillo ordinario es más fácil romper los ladrillos que separarlos de la capa de mortero que los une. La adherencia de los morteros de cemento con las piedras, aunque es variable con la naturaleza de la arena y la clase de piedra, puede suponerse, con Coignet y Tédesco, que es de 25 kilogramos por centímetro cuadrado; por último, la adherencia de los morteros de cemento portland con el hierro es, según. Bauschinger, de 40 kilogramos por centímetro cuadrado.

Estabilidad de volumen.—

Los cementos portland de buena calidad no tienen ninguna tendencia al entumecimiento por las alternativas de humedad y sequedad ó por el frío y el calor: únicamente obedecen á la ley física de la dilatación, con un coeficiente igual al del hierro si se trata de pastas é inferior si son morteros.

Resistencia á las influencias atmosféricas.—

Cuando se ponen en obra en condiciones convenientes, los morteros de cemento portland no son heladizos.

Los morteros de cemento portland pueden ser sometidos á elevadas temperaturas sin inconveniente alguno, pues pueden calentarse de 90 á 130° y enfriarse bruscamente sin que se presenten grietas ni cambios de forma, ni se altere de modo sensible su resistencia, si bien disminuye algo. Con variaciones de temperatura de 40 á 50° no hay alteración ninguna de resistencia.

Los morteros de cemento portland endurecidos en el aire seco, expuestos al aire húmedo, experimentan algunas veces un descenso en su resistencia de 2 á 3 kilogramos por centímetro cuadrado, pero al poco tiempo recobran su resistencia primitiva.

" Materiales aglomerantes", D. Bernardo de Granda y Callejas

Ingeniero de Caminos, Canales y Puertos, Profesor de Materiales de construcción de la Escuela especial del Cuerpo.

Madrid, 1904, Establecimiento tipográfico de Idamor Moreno., Calle del Tutor, 22.- Teléfono 2.000