|

Els metalls

Els metalls són uns elements químics sòlids a temperatura ambient (excepte el mercuri), tenen una brillantor característica i són bons conductors del calor i l'electricitat.

Alguns metalls (or, platí, plata, mercuri, coure) es poden trobar a la natura en estat pur, la resta estan barrejats amb altres elements en forma de minerals.

La utilitat industrial dels metalls és en forma de metall pur o formant aliatges amb altres substàncies.

La metal·lúrgia

és el conjunt de processos per l'obtenció de metalls.

La indústria metal·lurgica per l'obtenció dels metalls purs o aliatges

en les formes i qualitats útils per la indústria, parteix com a primera

matèria natural de minerals o de ferralla procedent del reciclat de

metalls.

Els minerals

Els minerals contenen els metalls combinats amb altres elements,

generalment en forma d'òxids, sulfurs i carbonats.

Per separar

el metall de la resta dels elements cal recorre a processos físics i químics realitzats generalment en forns a altes temperatures.

| Mena |

és la part

del mineral que conté el metall buscat. |

| Ganga |

és la part del mineral que conté impureses o elements

no desitjats |

| Riquesa |

percentatge de mena que conté un mineral. |

| Enriquiment |

és el procés

destinat a separar al màxim la mena de la ganga. |

Els aliatges

Un aliatge és la combinació d'un metall amb altres elements químics metàl·lics o no metàl·lics.

Els aliatges tenen característiques pròpies dels metalls i diferents dels metalls que el formen.

El ferro

La siderúrgia

és la part de la metal·lúrgia dedicada a l'obtenció

del ferro i els seus derivats.

- El ferro pur té poca utilitat per la indústria.

- S'acostuma a aplicar el nom de ferro a molts materials formats a

base de ferro i altres elements.

- El 90% dels materials empleats

per la indústria són aliatges de ferro.

- La gran utilitat del ferro

es deguda a la seva resistència i el seu baix cost.

El ferro després del alumini és el material

més abundant de l'escorça terrestre aproximadament

el 5%

Els jaciments més importants són a la Xina,

Rússia, Brasil i Austràlia.

Minerals de ferro

| Mineral |

Composició |

Característica |

Riquesa |

| la magnetita |

Fe3O4 |

Color fosc, escàs a la natura |

60% - 70% |

| l'hematites |

Fe2O3 |

forma de masses compactes de color vermell. Molt abundant |

40% - 50% |

| la siderita |

FeCO3 |

Color groguenc |

30% - 40 % |

| la pirita |

FeS2 |

Color daurat, molt abundant |

|

Característiques del ferro pur:

- Punt de fusió: 1539 ºC.

- Color: blanc grisós.

- Densitat: 7,87 g/cm3

- Propietats: dúctil

i mal·leable, bon conductor elèctric i magnètic.

- Inconvenients: s'oxida fàcilment.

El ferro en el seu procés de solidificació

cristal·litza en estructures diferents segons la temperatura, presentant quatre varietats

alotròpiques que determinen les seves propietats magnètiques

i de solubilitat del carboni.

Gràfic

Aliatges Ferro-Carboni

El ferro pur té poca utilitat industrial, quasi sempre s'utilitza aliat amb el carboni i altres metalls.

En els aliatges de ferro carboni, el ferro pot trobar-se

en alguna de les seves quatre formes alotròpiques, aquest

fet junt a la proporció i tipus de carbó dona lloc

als anomenats constituents dels aliatges

ferro carboni.

Cada constituent aporta a l'aliatge unes característiques

determinades, per altra banda generalment hi ha més d'un

constituent fet que dona lloc a una gran varietat d'aliatges amb les seves pròpies característiques

de: duresa, resistència mecànica o comportament magnètic,

etc.

Les diferents combinacions queden reflectides en el diagrama d'equilibri del ferro-carboni.

Els acers i les foses

Segons la proporció de carboni obtindrem dos productes bàsics: els acers i les foses

|

Aliatges

ferro carboni

|

Acers

0,1 al 1,7 % de carboni

|

No aliats (al carboni) |

| Aliats (crom, vanadi, níquel...) |

|

Foses

1,7 al 6,67 % de carboni

|

Blanca |

| Grisa: Laminar, Esferoïdal, Nodular |

Tipus d'acers

| Contingut carboni |

% de C |

Duresa |

Resistència |

Ductilitat |

Tenacitat |

Aplicacions |

Tractament tèrmic |

| Baix |

< 0,3 |

Tous |

Baixa |

Alta |

Alta |

Carrosseries, bigues, tubs, xapes, fleje |

NO |

| Mitjà |

<0,6 |

Durs |

Mitjana |

Mitjana |

Mitjana |

Rodes, Engranatges, carrils, cingonyals.. |

SI |

| Alt |

<1,4 |

Molt durs |

Alta |

Baixa |

Baixa |

Eines de tall, molles, matrius, motlles...

|

SI |

Tipus de Foses

| Tipus de fosa |

Aplicacions |

| Blanca |

Cilindres per trens de laminatge |

| Grisa laminar |

Bancades de màquines |

| Grisa nodular |

|

| Grisa esferoïdal |

Vàlvules, bombes, cingonyals, pistons... |

La siderúrgia

Obtenció del ferro

Els minerals de ferro generalment són òxids, quan s'escalfa el mineral amb l'ajuda del carbó, el carboni es combina amb l'oxigen i queda el ferro i l'escòria (resta de materials que formen el mineral).

La humanitat utilitza el ferro des del 1400 aC.

Antigament

el ferro s'obtenia en uns forns en el que el mineral s'escalfava amb carbó vegetal. Aquest sistema no permetia arribar a la fusió del metall, només s'aconseguia una massa esponjosa de ferro a la que es donava forma colpejant-la.

Aquest sistema era l'utilitzat a l'antiga Grècia i Roma, a l'Índia

i Xina.

Aquest procés es portava a terme en les fargues.

A partir del segle XIX s'utilitza l'alt forn amb carbó de coc, aquest sisteme permet l'obtenció del ferro colat (ferro en fase líquida).

El ferro colat es sotmès a un segon tractament per l'obtenció de l'acer.

Els acers i les foses s'obtenen en dues fases:

|

1ra fase

|

2na fase

|

| Obtenció del ferro colat en l'alt forn |

Transformació del ferro colat en acer |

| Transformació del ferro colat en fosa |

Alt forn

És la instal·lació actual

per a l'obtenció del ferro.

S'introdueix el mineral junt amb carbó de coc

i pedra calcaria.

L'elevat poder calorífic del coc permet aconseguir temperatures

de fins a 1800 º i per tant l'obtenció ferro en fase

líquida (ferro colat) .

En aquest procés igual que en els anteriors

el carboni actua com a reductor del oxigen, per altra banda la pedra

calcària facilita la separació de l'escòria.

Al estar els dos components a en fase líquida

la separació es produeix per diferència de densitat,

el ferro al ser més dens es diposita a la par inferior.

El ferro colat és una aleació de ferro amb aprox.

un 4% de carboni i altres components.

Per l'obtenció d'acers i les foses caldrà una segona fase en la que es reduirà el contingut de carboni.

|

Acer 0,1 al 1,7 % de carboni

Fosa 1,7 al 6,67 % de carboni

|

Obtenció de l'acer

|

Actualment els sistemes més utilitzats per l'obtenció de l'acer són: el convertidor d'oxigen i el forn elèctric.

En els dos sistemes s'utilitza ferralla de ferro (ferro oxidat) com element que aporta l'oxigen per la reducció del carboni.

Durant aquesta fase també s'introdueixen altres metalls com: crom, vanadi,

níquel, etc. per l'obtenció dels acers aliats.

|

|

Més informació: www.infoacero.cl/procesos/siderur.htm , www.cedinox.es

Formes comercials dels acers

Partint de la colada continua o de lingots s'obtenen un productes semi elaborats anomenats desbast, del desbast s'obtenen els productes elaborats següents:

- Productes plans : xapes de diferents espessors de 0,1 a 20 mm

- Productes llargs: filferro i perfils diversos: rodó, quadrat, passamà...

- Perfils normalitzats: T , doble T, I, L, U

- Tubs: quadrat, rodó: amb costures o sense.

Actualment per donar forma als acers s'utilitza el sistema de colada continua i posterior laminat en calent.

Per segons quines aplicacions també s'utilitza el laminat en fred.

Altres formes de conformar els aliatges de ferro-carboni són:

- La forja consisteix en situar el metall sòlid

però calent dins de motlles o matrius i aplicar esforços

de compressió.

- L'emmotllament consisteix en introduir el metall

líquid a l'interior d'un motlle del que es retira quan

el metall ha solidificat.

|

L'acer és forjable i la

fosa no.

|

Tractaments tèrmics

La importància de l'acer és deguda en part a la varietat de propietats que pot presentar:

- Acers mal·leable (xapes)

- Acers inoxidables

- Acers durs per eines de tall i eixos

- Acers magnètics

- etc.

Algunes d'aquestes propietats s'aconsegueixen amb els tractaments tèrmics.

Els tractaments tèrmics consisteixen en sotmetre l'acer a uns canvis controlats de temperatura.

Aquest fet provoca una variació en la proporció dels seus constituents i en conseqüència en les seves propietats.

Els principals tractaments tèrmics són:

- El tremp

- El revingut

- La recuita

- El normalitzat

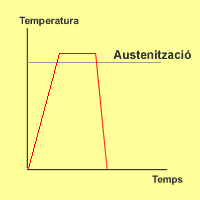

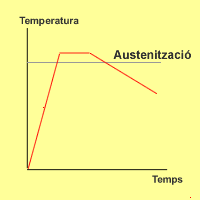

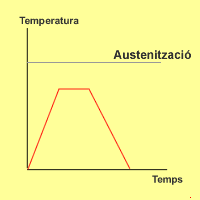

Tremp

- Augment de la temperatura (> 900ºC) fins per aconseguir la transformació en austenita .

- Refredament ràpid

- Augment de duresa i resistència mecànica.

|

|

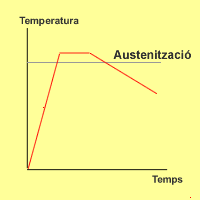

Revingut

- Escalfament a temperatures inferir als 723ºC

- Refredament lent

- Augment de la tenacitat i reducció de tensions internes, disminució de la duresa i la resistència mecànica.

|

|

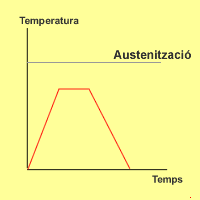

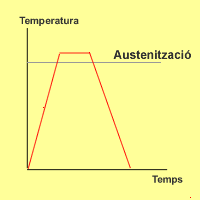

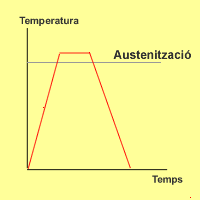

Recuita

- Escalfament a temperatures superiors a 900ºC, austenització.

- Refredament molt lent.

- Disminució de la duresa i resistència mecànica. Augment de la plasticitat.

- Procés invers al tremp

|

|

Normalitzat

- Escalfament fins austenització.

- Refredament a l'aire (lent)

- Reducció de les tensions internes produïdes per la deformació en fred o en calent.

|

|

Enduriment superficial

En algunes ha ocasions en que fan falta peces amb molta duresa i tenacitat.

La solució consisteix en endurir només la part externa de la peça. Això s'aconsegueix amb els tractaments d'enduriment de superfície.

Engranatges, matrius, motlles i eixos algunes de les peces que han de complir aquesta doble condició.

Cementació

Consisteix en augmentar la proporció de carboni de la part externa de la peça.

El procediment consisteix en escalfar la peça fins a uns 900ºC i posar-la en contacte durant unes hores amb substàncies que aportin el carboni necessari.

Després cal sotmetre la peça a un procés de tremp i revingut.

Nitruració

Consisteix en augmentar la duresa i la resistència a la corrosió.

El procediment consisteix en escalfar a uns 500 ºC en un ambient de gas amoníac durant un període de 1 a 4 dies.

En algunes ocasions les peces abans s'han sotmès a un tractament de tremp i revingut.

|